Un gros problème à résoudre pour le tourneur amateur, c'est celui de l'affûtage correct de ses outils. La fabrication d'un guide va simplifier les choses ...

... et permettre de se fabriquer à la demande des outils à partir de barrots : ébauche et finition, ou encore de rafraîchir un outil donnant des signes de faiblesse.

L'affûtage des outils de tour est une opération que j'ai souvent négligée. Or, un outil convenable permet de travailler mieux, plus vite et sans faire souffrir le tour.

Cet album ne concerne que l'affûtage des outils en HSS dont la section sera de 6 x 6 bien que cela convienne pour du 8 x 8. Pour des dimensions supérieures, il faudra quelques adaptations dans les dimensions.

4 étapes pour cet album

celles que j'ai suivies ...:

. affûtage à la main

. adaptation du dispositif de l'EMCO UNIMAT 3 avec guide manuel

. adaptation pour touret avec guide à glissière

. petit centre d'affûtage : ébauche et finition à partir d'un touret

|

|

affûtage à la main |  Il existe des champions qui, probablement à la suite d'une longue expérience, arrivent aux bons résultats. Il existe des champions qui, probablement à la suite d'une longue expérience, arrivent aux bons résultats.

Voici un lien permettant d'aborder cette manière de procéder :

http://www.sherline.com/grinding.htm

|

|

Je ne fais pas partie de cette élite.

Mes deux dernières créations à la main :

. à gauche, d'erreur en erreur, d'énervement en énervement, un résultat absolument innommable

. à droite, avec un peu plus de calme, une main plus légère, un résultat plus acceptable ... mais qui coupe mal !

Il devenait donc urgent de passer à autre chose ! |

|

|

adaptation du touret de l'Unimat 3 |

|

Quand j'ai acheté d'occasion mon tour, parmi le matériel, j'ai trouvé ce touret ... neuf. Il n'avait jamais servi, et j'ai fait de même !

Il est vrai qu'il n'est pas pratique à utiliser :

. le plateau qui sert à poser l'outil est très petit

. on en revient au problème manuel car, pour obtenir certains angles, il faut pencher le barreau ... à l'estime !

|

|

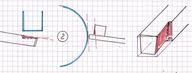

Une fois le carter démonté, on trouve le système de montage sur la broche avec un pas de 14 x 100 et une meule blanche de finition de diamètre 65, alésage 20 et largeur de 10.

Comment faire en sorte que ce touret puisse servir ?

Ce sera en fait le début de ma réflexion qui aboutira à la dernière réalisation beaucoup plus performante.

|

|

|

|

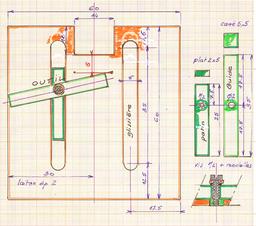

On garde la broche et on se fabrique un plateau plus grand.

Le plateau sera orientable : tube de laiton de 10 x 12 coulissant sur un rond de laiton de diamètre 10.

Une vis permettra le blocage : pour que son action soit valable, on ajoutera, en bout, un tube de 12 x 14 (5 de large et taraudé à M2.5)

C'est un porte-outils qui recevra l'axe :

. il faut essayer de faire en sorte que le dessus du plateau arrive à la hauteur de l'axe du tour : on peut jouer sur la profondeur du plat (ici 4) pour arriver à la cote de 23 (distance entre le chariot et l'axe).

Le déplacement du chariot transversal permet d'ajuster au mieux la position de l'échancrure du plateau : à 2 mm en face et de part et d'autre de la meule.

Une question :quelle est la valeur de l'angle qui se forme au contact du barreau avec la meule ? |

|

|

Les pièces du plateau et son support :

. plateau en laiton de 2 d'épaisseur et de 52 x 52 avec une échancrure de 10 de profondeur sur 14 de large

. tube de laiton de 10 x 12 avec sa bague taraudée et la vis de serrage

. rond de laiton de diamètre 10 avec son plat

. porte-outils |

|

Le tube est soudé à l'étain sous le plateau à 20 du bord supérieur.

On laisse dépasser la bague de serrage.

|

|

|

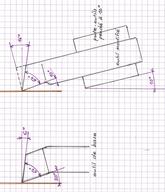

Pour les calculs qui suivent, on considère comme négligeable l'arc qui se forme au contact avec la meule (entre les points de frottement haut et bas, on imagine un segment de droite) et il faut rappeler, par mesure de sécurité qu'avec ce type de meule, on travaille toujours sur la partie courbe, jamais sur les flancs !

|

|

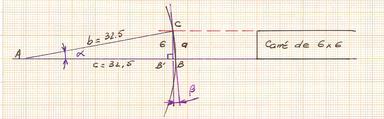

Lorsque notre barrot de 6x6 va venir se frotter à la meule, un angle va se créer. Quelle en est la valeur ?

Calcul de A (α)

Sin α = 6 / 32.5 = 0.1846 soit environ 10°40

calcul de a avec la loi des sinus

Si A = 10°40, B = C = (180° - 10°40) / 2 = 84°40 et sin B = sin C = 0.99567

a / sin A = b / sin B et a = 6.026

calcul de β

Dans le triangle BB'C , cos C (β) = 6 / 6.026 = 1.99568

et β = 5°20

Sachant que l'angle de dépouille secondaire est donné généralement pour une valeur comprise entre 5 et 7°, cette meule semble bien adaptée.

Et qu'elle sera la valeur de β avec un barrot de 8 au carré ?

En faisant de nouveau les calculs, on trouve une valeur d'environ 7°.

Ce qui signifie que, le plateau étant à l'horizontale, on trouve naturellement la dépouille.

|

|

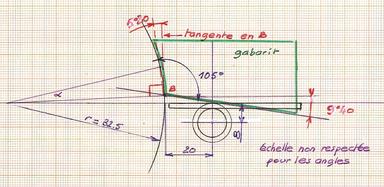

Que faire si on désire obtenir un angle supérieur ?

Si on prend l'exemple d'un angle de 15°, l'angle de tranchant ou de taillant sera de 90 - 15 = 75° et notre angle opposé sera de 105°.

La meule taille naturellemant à 5°20 :

α ne varie pas, l'angle se mesure à partir de la tangente issue du point de contact inférieur.

Il faut donc faire pivoter le plateau de 105° - 90° - 5°20 = 9°40 vers le bas

En partant de ce calcul, on peut se fabriquer un gabarit bien utile pour le réglage.

Pas de panique pour ces mesures qui semblent bien précises : j'ai lu qu'on pouvait se "tromper" facilement d'1 ou 2 ° ...

|

|

un premier exercice

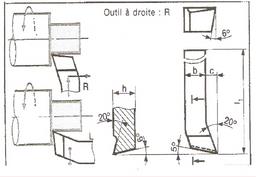

Bien que la meule soit une meule de finition, j'ai voulu tester ces calculs en réalisant l'outil dont voici le plan.

A revoir le dossier, je me demande où je suis allé pêcher ces angles !

|

|

les gabarits

En partant du croquis précédent, on peut dessiner les traits qui serviront de guide.

1 - meulage en bout :

> réalisation d'une partie de l'angle d'attaque (30°), trait central

> angle de dépouille (15°) obtenu en baissant le plateau

2 - meulage latéral gauche :

> seconde partie de l'angle d'attaque (10°)

> angle de dépouille latérale (15°)

3 - meulage de la face supérieure :

> angles de pente (15 et 15°)

Il est certain qu'un gabarit en alu pour la profondeur serait meilleur ... Celui donnaant les inclinaisons est maintenu sur le plateau par un bout de plastique servant pour la reliure de feuillets.

|

|

| | opération 1 |

|  | | opération 2 |

|  | | opération 3 |

|  | | petite finition |

|  | | essai concluant |

|

|

En observant les photos on constate plusieurs erreurs qui montrent, tout au moins pour moi, la difficulté à bien gérer dans l'espace la position de l'outil.

. première erreur en 1 et 2 (corrigée ensuite en 3), la mauvaise position du trait devant servir de guide pour l'opération 3

. la seconde, moins apparente, est que mon angle d'attaque qui devait être de 10° avoisine désormais les 14 ou 15 ... faute d'un bon maintien.

Pour cet outil, inspiré d'un modèle anglais, l'angle d'attaque est arrondi légèrement. Je me suis contenté de l'abattre avec une pierre à huile et le résultat est vraiment bon : bonne surface d'usinage malgré une dernière passe testée à 0.5 mm et qui passe sans forcer.

|

|

Voici peut-être un truc (trouvé trop tard) pour mieux situer l'outil dans l'espace : numéroter les phases de l'usinage sur les faces ... Du papier pour cette fois mais il existe des marqueurs pour le métal. |

|

|

conclusions

La fabrication à partir d'une meule de finition est vraiment trop longue : plusieurs heures où il faut s'arrêter fréquemment pour laisser refroidir le moteur du tour et un refroidissement de l'outil (eau) très fréquent.

Ce ,n'est pas tellement l'outil qui chauffe mais les doigts qui le maintiennent !

L'utilisation de repères dessinés peut engendrer des erreurs dans la réalisation correcte des angles et crée, en bougeant, des facettes pas toujours faciles à éliminer.

On pourrait utiliser ce procédé pour reprendre des outils déjà formés ou alors trouver une meuble pour l'ébauche ...

Cependant, dans les deux cas, des modifications au plateau seraient souhaitables :

. l'agrandir un peu

. le percer de 2 glissières

. fabriquer des guides pour que l'outil garde la même position.

La cote de 6 sert de repère pour le calcul de la hauteur de la glissière

Ces modifications apparaissent dans les réalisations qui suivent.

|

|

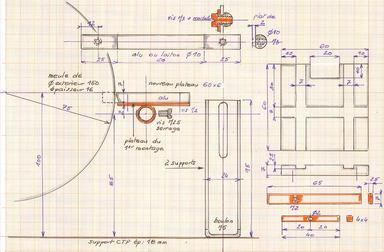

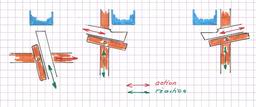

adaptation pour touret avec guide à glissière | Le touret utilisé est un modèle de bas de gamme de 150 W avec des meules grises de diamètre 150, l'une pour l'ébauche et l'autre pour la finition. Vitesse : 2950 tr/mn.

J'avais bien pensé à un truc plus élaboré mais me trouvant en panne de carré d'alu de 20 x 20, je me suis rabattu pour le support sur ce ... que j'ai trouvé : des équerres pour barres à rideaux qui donnent une excellente stabilité malgré le coude à 90°.

Pour ces meules, si on reprend le calcul précédent avec un rayon de 75 et le même carré HSS de 6, on obtient au contact à l'horizontale, bien dans l'axe de la meule, un angle de 2°20.

Il faudra donc, pour n'importe quel outil confectionner un gabarit de profondeur.

|

|

plan d'ensemble

Des cotes qui seront probablement modifiées selon le touret. Essayer de placer le dessus du plateau dans l'axe des meules.

Un nouveau plateau :

. sur le plateau précédent, on visse un plateau en aluminium dans lequel deux glissière profondes de 2.5 et larges de 7 ont été creusées (la troisième, horizontale a été ajoutée pour la version suivante, le guide ne permettant pas de maintenir correctement l'outil pour la première opération de meulage).

. ce plateau est articulé sur un axe en alu de diamètre 10 qui reçoit deux taraudages en bout pour la fixation en hauteur (réglable) sur les supports.

Les glissières :

. du plat de 7 x 2 avec un trou M2

. du carré de 4 x 4 (c'est ce qui me restait, du 5 x5 voire 6 x 6 serait meilleur)

. rondelle de type "grower" indispensable pour le serrage en position |

|

| | un des supports |

|  | | maintien pour l'usinage (carré de 10 x 10) |

|  | | reprise de l'échancrure |

|  | | reprise à 45° à la lime |

|

|

| | glissière et guide |

|  | | utilisation |

|  | | fixation |

|  | | l'axe et le les supports |

|

|

| | scier le support d'origine |

|  | | réglage en hauteur |

|  | | serrage des boulons |

|  | | prêt à l'usage |

|

|

Et, il faut dire que cela fonctionne mieux mais ...

... pour usiner totalement un outil, on va se retrouver pratiquement dans le cas précédent avec trop de temps passé avec cette meule de finition.

Soit, on peu changer de meule mais le démontage des carters est long ...

Alors va pour une autre solution.

|

|

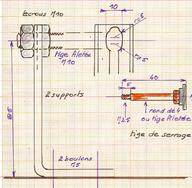

banc d'affûtage pour outils de tour |  Une appellation un peu pompeuse, je le concède. Mais ce dernier montage permet de passer de l'ébauche à la finition sans démontages. Une appellation un peu pompeuse, je le concède. Mais ce dernier montage permet de passer de l'ébauche à la finition sans démontages.

Logiquement, avec le gabarit pour la pente du plateau et les guides (il en faut 3 pour garder exactement les mêmes réglages), la finition suivra l'ébauche sans aucun problème.

Les modifications :

. les supports se feront face et maintiendront une tige filetée M10 qui servira déplacement du plateau (il faut les repercer)

. le plateau dont la modification, rainure supplémentaire, a déjà été abordée

. un autre système de blocage pour éviter un torticolis

|

|

| | modification des supports |

|  | | tige filetée |

|  | | 3ème glissière |

|  | | 3 guides |

|

|

| | essai |

| |

|

exercice paratique | réalisation d'un outil |

|

| | Plan extrait du document de Patrick LECLERE : "Les outils de tour" que l'on peut télécharger : | | téléchargmeents |

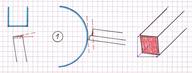

| | Une interprétation personnelle pour garder les mêmes angles mais sans posséder de barreau légèrement courbe ... Il suffira de déplacer le chariot porte-outils de 10° pour obtenir la même disposition de l'outil vis à vis de la pièce. |  |

|  | Même type d'outil appelé outil-couteau, ravageur, pour les travaux combinés de chariotage et de surfaçage

Inutile de modifier la position du chariot porte-outils.

Extrait d'un document à télécharger : "Tournage" : | | téléchargements |

|

|

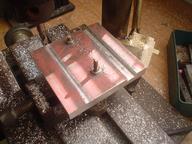

On commencera par utiliser la meule d'ébauche, puis on déplacera le plateau à droite pour la finition. Le seul réglage à reprendre sera celui de la position du plateau en hauteur avec le gabarit. Les 3 guides ont gardé le même réglage ce qui garantit la réussite.

|

|

| Première opération : |  |

| | |

|

| Seconde opération : |  |

| | |

|

| Troisième opération : |  |

| | |

|

|  | | réglage du porte-outils avec cet outil |

|  | | Pour cet outil, on tire vers soi pour les faces latérales comme sur le croquis, ce qui supposer que pour dresser un rond, un avant-trou est nécessaire ... |

|

|

usinage

On ne se trouve pas dans un rapport de force avec la meule, il faut au contraire jouer tout en finesse.

On déplace la partie de l'outil à meuler devant la meule dans un sens et dans l'autre et on assure le contact en appuyant légèrement sur l'outil (1) ou sur la glissière (2 et 3) ... du bout des doigts pour lesquels il convient de trouver la bonne position ! |

|

exemples de meules

Photos issues du catalogue de Métiers et Passions |

| | |

|

quelques sources | Avant de me lancer, j'ai épluché ce qui était offert par Internet et chaque site a apporté sa contribution à mon bricolage.

En voici quelques-uns, mais il y en a d'autres à découvrir en tapant tout simplement "lathe tool grinding" : le Pérou ... en Anglais ! |

| |

|

|

Cet album sera suivi de la réalisation détaillée d'autres outils, quand le besoin s'en fera sentir ...

|

|

un petit truc ...... que j'ai découvert trop tardivement.

Un outil va garder son tranchant longtemps à condition de ne pas en heurter la pointe ! Et cela se produit souvent quand on démonte le mandrin .

La solution ? Desserrer le porte-outil et le tourner. Même si le mandrin vient toucher, l'outil sera protégé. |

|

le touret de Dominique JOVIGNOT | | avec des règles en alu. Les photos se passent de commentaires ... |

| | | |

|

courrier | Il me vient de Jean-Yves GAUTIERet donne une explication au fait qu'une meule ne doit pas être utilisée sur le flanc :

"Je crois avoir trouvé l'explication pour ne pas utiliser les flancs: il s'agit d'un problème de sécurité car à la longue on fragilise la meule sur ses flancs et en pleine accélération au démarrage et en rotation aussi par la force centrifuge il y a un risque "d'éclatement" .

Jean-Yves" |

|

une excellente idée de Jean-Yves |  pour copier la taille d'outils avec une très grande précision : pour copier la taille d'outils avec une très grande précision :

"Je souhaite "recopier" les outils affutés Emco que j'avais achetés il y a fort longtemps car ils donnent de très bons résultats. Pour retrouver les différents angles sur le barreau j'utilise une table xy et un comparateur. Après avoir bien positionné le barreau dans l'axe des X, le palpeur du comparateur sur la face à mesurer, je déplace la table suivant par exemple X et je note la différence sur l'axe vertical donné par le comparateur soit "a" pour un déplacement X de "b" ensuite a/b me donne la tangente de l'angle de dépouille. Même opération mais en déplacement de la table en Y J'obtiens ainsi l'angle de dépouille vertical de cette face puis son angle dans le plan horizontal." |

|

|

|

Voici un document en .pdf que l'on pourra télécharger et qui est le reflet de toutes ses recherches.

Cliquer pour ouvrir. |

|

| 2

"Le touret ici possède des flasques de protection meules en alu moulé assez épais, ce qui peut permettre une approche du support légèrement différente si viable. J'explore donc les éventuelles promesses de ces possibilités ...

Je vais pouvoir affûter précisément les barreaux HSS 8 et 12 et continuer à affûter les forets à main levée. Ces carters de protection épais ont été une chance." |

|

|

|

|

|

Voici un document en .pdf que l'on pourra télécharger et qui est le reflet de ses nouvelles recherches.

Cliquer pour ouvrir |

|

Voilà de quoi affûter tous les outils et ... de faire des copeaux ! |

| | |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|