Il s'agit d'un monocylindre de 1.13 cm3 .

Il tourne parfaitement et un essai parmi d'autres montre qu'à 0.5 bar, il atteint à 2920 tours à vide par minute et qu'au banc d'essai on obtient en charge une puissance de 1.42 W à 800 tours ...

Pour l'étude théorique, voir cet

album |

|

construction du prototype |

|

|

vue d'ensemble

Une construction plus simple finalement que celle d'un oscillant pour des résultats bien meilleurs.

Utilisation classique de 4 jambettes de diamètre 5 avec un socle en alu de 6 d'épaisseur et un support du corps du distributeur en alu de 2.

Pour cette plaque de 2, il faudra peut-être ajuster la fenêtre de 10 x 26 afin que le levier ne vienne pas cogner.

Montage classique du vilebrequin sur deux paliers avec des roulements.

Etant pressé de voir si mes élucubrations déboucheraient sur quelque chose de fonctionnel, je n'ai pas fait dans la dentelle et les paliers sont en une pièce : on peut les faire en deux parties pour faciliter le montage.

Tout est démontable ... sauf les paliers !

Le fonctionnement :

Un distributeur est actionné par un levier le faisant osciller de 60° grâce à un excentrique calé à 90° sur l'arbre moteur.

La vapeur arrive par le dessus et s'échappe à l'arrière.

Le rond du distributeur ne fuit pas trop vers l'avant et il n'y a pas de presse-étoupe (possible en allongeant le corps du distributeur).

Par contre il faut absolument ajouter un poussoir sinon, le distributeur va s'échapper sous la pression.

|

|

|

les jambettes : les jambettes :

N'ayant plus de rond de 5, j'ai utilisé du tube de 4 x 5 en bout desquels on soude des chutes de ronds de 4 que l'on reprendra au tour à diamètre 3 avant de fileter à M3.

Dans ce cas, le montage avec écrou est préférable au vissage dans le socle. D'ailleurs le taraudage du socle en alu n'assure pas forcément une bonne verticalité.

|

|

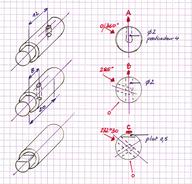

perçage du distributeur

Autant continuer par ce qui me semblait le plus délicat ...

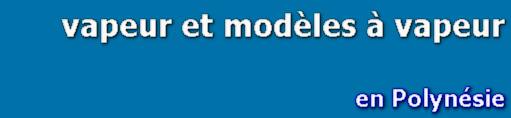

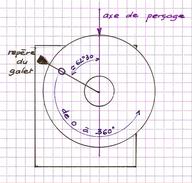

Je me suis un peu pris la tête en voulant, outre les perçages à 75° , usiner un plat pour la fixation du levier !

En fait, on peut s'en passer car en enfilant deux forets dans les trous de 2 on peut caler le levier.

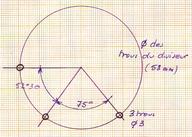

Voici à gauche les angles à obtenir, ici traçage à coller sur un disque en contreplaqué qui vient se plaquer sur le diviseur.

On peut utiliser le diviseur: pour les trous à 75°, aucun problème ; pour le plat, il faudra serrer le disque entre deux divisions.

|

|

| | Petit problème avec ce diviseur ! |

|  | | Repérages à partir de 0. |

|  | | Gabarit en carton pour vérifier. |

|  | | Les étapes de l'usinage. |

|

|

| | repérage |

|  | | premier trou |

|  | | second trou |

|  | | plat |

|  | | résultat |

|

|

Pour les perçages, le rond de 6 n'a pas été coupé à longueur, on a seulement pratiqué le tenon. Maintien dans la pince de diamètre 6 et calage précis car en appuyant on risque de percer de travers ... Pour les perçages, le rond de 6 n'a pas été coupé à longueur, on a seulement pratiqué le tenon. Maintien dans la pince de diamètre 6 et calage précis car en appuyant on risque de percer de travers ...

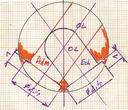

Suite à l'étude théorique, les trous de 2 ont été repris sur leur partie inférieure à un diamètre de 2.4 (profondeur 1). Cette opération peut se faire lors de cet usinage ou plus tard. Si on est certain de ses usinages, on peut même agrandir davantage ... |

|

On peut s'amuser avec ce petit moteur et chercher, sans grand danger, à améliorer ses performances.

A - si on n'est pas très sûr de soi pour les usinages, on percera à 2 et le résultat sera bon.

B - un peu plus sûr, on augmente les trous à 2.4 comme ici, et on aura l'admission juste un peu avant le PMH.

C - avec un trou de 2.6 on aura une avance à l'admission de 5° (ne plus toucher au trou d'échappement) et les résultats deviennent surprenants.

D - un peu plus de culot et on passe l'admission à 2.7 mais là les performances n'augmentent que de 150 à 200 tours par minute ... et l'avance de OA devient trop importante. |

|

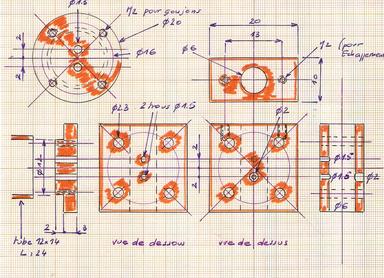

le corps du distributeur

Une pièce en laiton de 10 x 20 x 20 qu'on percera de nombreux trous.

. 1 pour le distributeur que l'on perce à 5.8 avant de passer l'alésoir de 6.

Perçage que l'on peut faire à la perceuse à colonnes si la verticalité a été vérifiée ou avec le mandrin à 4 mors.

. 1 trou de diamètre 2 sur le dessus pour l'arrivée de vapeur et 2 autres de diamètre 1.5 au dessous pour la communication avec le cylindre.

. 4 trous de diamètre 2.3 pour le passage des goujons de fixation.

. 2 trous taraudés à M2 sur le côté pour la fixation de l'échappement.

la tête de cylindre

Rond de 20 avec épaulement sur lequel on soudera à l'étain le cylindre.

Perçage de la tête de 2 trous de 1.5 de diamètre : si on a des difficultés d'alignement on pourra les reprendre à 1.6.

La seule difficulté est de percer puis tarauder bien verticalement les trous pour le vissage des goujons : si les problèmes d'alignement subsistent, il ne faut pas hésiter à agrandir les trous du support en les passant de 1.6 à 1.7 et ceux du corps du distributeur en les passant de 2.3 à 2.4 ...

Ces goujons se souderont naturellement lors du montage du cylindre.

|

|

Pour un pointage précis, le foret à centrer est meilleur que le pointeau car il permet de voir ce que l'on fait. |

|

montage de la tête de cylindre

|

|

Ce sont 4 goujons M2 qui assurent la fixation de l'ensemble.

Il faut mieux confectionner le joint avant de souder car ensuite ce sera plus difficile à ajuster.

Joints en téflon de 0.25 |

| | | |

|

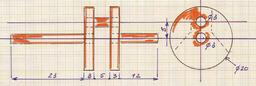

le vilebrequin

Tout simple : 2 rondelles de laiton et du rond de 3.

Pour sa réalisation, on peut retourner voir le paragraphe 29 (usiner et souder un vilebrequin) dans cet

album |

|  | | Penser au pointage avant le perçage. |

|

|

piston et tête de bielle

Le piston est tiré d'un rond de 12.

Pas de chance, cette fois il ne coulissait pas bien dans le tube de 12 x 14. Il m'a fallu le reprendre au tour. Par la suite j'ai agrandi la saignée à une profondeur de 1 pour installer du téflon torsadé et, pour l'instant c'est tout bon.

Pour le pied de bielle, une petite amélioration qui permet à la tige de ne pas trop se déplacer latéralement dans le corps du piston.

La tête de bielle est de construction classique tirée d'un rond de 10 que l'on coupera à dimension après fraisage des flancs et perçage du trou à 3.1.

Une fois les trous de fixation taraudés à M2, on la scie en deux.

|

|

|  | | Piston et pied de bielle avant brasure à l'argent. |

|  | | nouveau perçage après brasure du pied de bielle |

|  | | "amélioration" du piston |

|

|

excentrique et bielle du distributeur

Pour l'excentrique, veiller à aligner le taraudage de la vis maintenant la bielle et le taraudage servant à le bloquer sur l'arbre : cela facilitera le réglage à 90° de la tige du piston.

Lors du serrage sur l'arbre moteur, il est possible de se servir d'une vis plus longue : elle va déborder et permettra de visualiser la position à 90° par rapport à une "horizontale". |

|

|

Pour la bielle du distributeur qui doit faire 60.6 de longueur, on la coupe après avoir vérifier l'enfoncement possible et en diminuant le rond de 1.5 de diamètre de 1 mm pour se donner une marge de manoeuvre. |

|

levier du distributeur

Simple plat de laiton usiné en essayant d'être le plus précis possible lors du perçage des trous.

La bague qui permet le serrage sur le plat du distributeur est pourvu d'un ergot dans lequel le levier va s'encastrer et que l'on soudera à l'étain.

Un petit truc pour obtenir le bon alignement de la vis de serrage et de l'axe du levier, souder à l'intérieur pour garder le traçage des trous : en le serrant dans l'étau on peut aligner ce trait et percer exactement dans l'axe.

|

|

|  | | traçage |

|  | | mise en forme avant soudure |

|  | | alignement et perçage |

|

|

poussoir

Il est absolument nécessaire mais on peut le concevoir autrement.

Le poussoir proprement dit est une tête d'épingle en acier sur laquelle on brase une rondelle de laiton. Pour arriver à l'épaisseur de 1 mm, on reprendra au tour après brasage.

Ce brasage n'est pas compliqué si on a du fil de 0.3 de brasure à l'argent bien utile pour tous les petits trucs délicats.

Le ressort provient d'un briquet.

Le réglage se fera en serrant le ressort avec le volant tout mignon qui me restait dans une boîte.

Dommage, photo ratée ... Il faudrait la refaire !

Sur le croquis, on voit que l'axe du rond est à 5, il a donc fallu fraiser de 2 mm le rond de 10 (semelle de 2) : cette cote de fraisage est à vérifier avec le centre du levier avant usinage.

Il est d'ailleurs utile, avant de mesurer cette cote de reprendre le distributeur et de faire, avec le foret à centrer, une empreinte permettant à l'aiguille de venir se positionner. |

| | |

|

|

| | réglage de la bielle |

|  | | passage du levier |

|  | | 120° vers le haut |

|  | | 120° vers le bas |

|

|

Il en est une qui est importante : placer une aiguille ou le foret de 1.5 dans le trou d'arrivée de vapeur. Elle ou il doit passer à travers le trou du distributeur (levier en position haute), à travers le trou menant au cylindre et à travers la tête de cylindre. On peut la ou le voir déboucher.

On refait l'opération en partant du cylindre et on doit déboucher dans le trou du distributeur en position basse.

|

|

montage |

Avant le montage, la peinture avec une bombe pour radiateur. Et ... il faut s'en méfier !

Ainsi, petit problème lors des essais avec le trou menant à ceux de la tête de cylindre (1.3 à ce moment) avec une baisse évidente de rendement. Démontage et découverte de particules de peinture dans ces trous.

Après la peinture, il faut reprendre les trous de la plaque support et vérifier qu'un reste de peinture n'adhère pas à l'intérieur ; un petit coup de foret à centrer et c'est tout bon.

Même chose pour le dessus du corps du distributeur : on risque (ça m'est évidemment arrivé) de constater une fuite car le plat maintenant le tube d'arrivée vapeur ne plaque pas correctement malgré le joint. J'ai finalement enlevé la peinture du dessus du corps.

|

|

Monter la bielle et son piston ; placer les roulements dans les paliers et les glisser de part et d'autre du vilebrequin ; visser les paliers sur le socle. Monter la bielle et son piston ; placer les roulements dans les paliers et les glisser de part et d'autre du vilebrequin ; visser les paliers sur le socle. |

|  Visser les jambettes et monter le volant (simple rond de 20mm de diamètre). Visser les jambettes et monter le volant (simple rond de 20mm de diamètre).

A ce moment, on peut retourner l'ensemble le piston en bas et vérifier que tout tourne sans aucun point mort. Si c'était le cas, reprendre le serrage des paliers. |

|

|

Le joint entre la plaque support et le corps du distributeur a été préparé auparavant. Il doit s'enfiler sur les goujons du cylindre placé au-dessous avec son joint et ne pas boucher les trous menant à la tête du cylindre. Le joint entre la plaque support et le corps du distributeur a été préparé auparavant. Il doit s'enfiler sur les goujons du cylindre placé au-dessous avec son joint et ne pas boucher les trous menant à la tête du cylindre.

Par contre il ne faut pas placer le poussoir comme je l'ai fait (à démonter) car on ne pourra plus enfiler le distributeur). |

|  Serrer provisoirement, placer le distributeur sur lequel on a monté le levier, placer le poussoir. Serrer provisoirement, placer le distributeur sur lequel on a monté le levier, placer le poussoir.

|

|

|

Enfiler le piston dans le cylindre. Enfiler le piston dans le cylindre. |

|  On redresse et on enfile la plaque support sur les jambettes ... et ça doit tourner sans aucun point dur. On redresse et on enfile la plaque support sur les jambettes ... et ça doit tourner sans aucun point dur. |

|

|

les réglages

Ils sont très simples :

. le maneton de l'excentrique doit être à 90° de l'axe du moteur (opération simplifiée si on a laissé dépassé la vis serrant le disque d'excentrique

. le levier doit être à l'horizontale et on peut régler la bielle en longueur (c'est de l'ordre du 1/10ème !)

|

|

On peut d'ailleurs, pour le serrage à 90° remplacer nos doigts par une pince qui cale la tige de piston verticalement.

On la passera à la meule pour qu'elle trouve sa place : juste entre le bas du cylindre et la tête de bielle. |

|

|

essais

Cette fois ils sont faits au banc afin de mesurer la vitesse et d'apprécier la puissance.

Et, les améliorations apportées (trou de 2.4 essentiellement) changent tout.

Depuis les trous menant à la tête de cylindre ont été portés de 1.3 à 1.5 et c'est encore meilleur.

Voici trois résultats obtenus après un démarrage sans aucun problème :

à 0.5 bar, à vide , 2920 trs/mn ; en charge (800 trs/mn) P = 1.42 W

à 1 bar, à vide, 3280 trs/mn ; en charge (1000 trs/mn) P = 1.56 W

à 1.2 bar, à vide, 3560 trs/mn ; en charge (1000 trs/mn) P = 1.78 W

Pour le banc d'essai, voir sa construction et son utilisation dans cet | | album |

| |

|

Ce moteur est terminé et on peut lui ajouter une vanne.

Pour trouver un modèle similaire, il suffit de taper "vanne vapeur" dans le moteur de recherche : j'ai utilisé la vanne simplifiée répertoriée sous le n° 7. |

|

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|