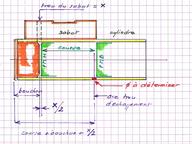

Pas toujours facile de caser un moteur. Voici un modèle étroit avec cependant un inverseur.

Ce moteur est prévu pour se glisser entre les longerons d'un châssis de véhicule.

Comme, une fois de plus il s'agit d'un oscillant monocylindre à simple effet de 1,4 cm3, il doit être pourvu d'un inverseur, ce qui permettra après démarrage, d'obtenir la marche avant et la marche arrière ainsi que le point mort.

Ce moteur est destiné à la motorisation de la Bugatti à la mode taravana : "Fournems à vapeur" :

album |

|

conception |

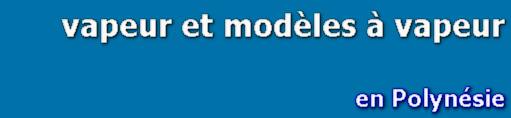

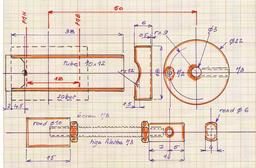

Un moteur étroit qui ne va pas dépasser 40 mm de largeur et que l'on pourra facilement caser entre deux longerons.

Il est construit à partir de deux plats de laiton de 25 x 2 qui seront réunis par des entretoises en carré de laiton de 6 x 6 : 2 trous M2 ou M2.5 aux extrémités, et sur les pièces supérieures, deux taraudages pour recevoir les supports (laiton de 10 x 2) qui viendront se visser sur le châssis.

Sur la partie avant, un cylindre oscillant; sur la partie arrière, l'inverseur d'un rapport de 9:1. La dernière roue dentée engrènera la roue dentée placée sur l'essieu.

Comme on peut le déplacer entre les longerons, le moteur pourra attaquer la roue dentée de l'essieu dans la meilleure position possible. |

| |

|

Pour bien centrer les trous des entretoises :

. tube fendu qui serre le carré

. usinage avec me mandrin à 3 mors |

| | |

Les trous de diamètre 6 qui vont recevoir les supports de roulements (7 x 2 x 3) ne seront repercés qu'après les premiers ajustages en réunissant à nouveau les deux pièces par les 4 trous de fixation. |

|

|

construction de l'inverseur |

Une fois n'est pas coutume et c'est l'inverseur qui s'y colle le premier. Finalement il m'a fallu le recommencer car on obtenait la marche avant mais pas la marche arrière, le moteur se bloquant dès qu'on usait de la vapeur.

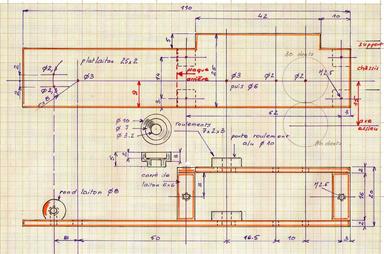

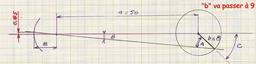

Ente la roue dentée de sortie du moteur et celle sur l'essieu, on place un baladeur qui va attaquer le pignon moteur d'un côté ou de l'autre et provoquer l'inversion.

En position intermédiaire, le moteur tournera mais sans rien entraîner : le point mort.

Des roues dentées classiques de module 0.5 trouvées chez l'OCTANT ou encore CONRAD (sachet de roues en plastique) dont le diamètre nominal est de 15. Le petit pignon intermédiaire et qui inverse la rotation possède 10 dents : **et c'est là que se trouve l'erreur !*

Si on observe le croquis, on voit qu'en amenant la roue dentée du haut au contact de la roue de l'arbre moteur, on apporte une réduction et ça, le moteur à vapeur oscillant simple effet accepte.

Mais si, on applique la roue du bas, ce n'est plus une réduction qu'on apporte, mais une multiplication et ça, notre moteur va abandonner et caler car on lui en demande trop !

Tout est dans la conception mais aussi les essais trompeurs à l'air comprimé qui font tourner le montage ...

Le pivot central est une tige filetée M2.

|

|

Le croquis n'est pas supprimé et reste utilisable si on veut se contenter du débrayage et de la marche avant : il suffit de supprimer la partie hachurée en vert Le croquis n'est pas supprimé et reste utilisable si on veut se contenter du débrayage et de la marche avant : il suffit de supprimer la partie hachurée en vert

On peut bien entendu modifier selon les roues dentées dont on dispose et selon le rapport que l'on désire..

Des idées sont disponibles sur cet :

muscler un moteur |

|

nouveau plan

Cette fois, les rapports sont absolument identiques, on apporte une réduction des deux côtés.

La roue dentée dur l'essieu est cette fois une roue de 40 dents. Pour la placer, il sera nécessaire de supprimer une des entretoises.

Et, cette fois ça fonctionne bien :

|

|

|

|

Traçage sur du laiton de 1 d'épaisseur, perçage à 2, vis M2 avec écrou et essais. Traçage sur du laiton de 1 d'épaisseur, perçage à 2, vis M2 avec écrou et essais.

La contre-plaque pourra être de 0.5 d'épaisseur. |

|  Préparation à la soudure à l'étain : Préparation à la soudure à l'étain :

. enfiler les vis M2 de sciées à 13 de longueur intérieure et la tige filetée M2 de l'axe central (deux écrou M2 en laiton)

. placer des écrous à hauteur identique |

|

|

Enfiler la contre plaque obtenue par superposition : les trous percés doivent être placés absolument en face de ceux de la plaque support. Enfiler la contre plaque obtenue par superposition : les trous percés doivent être placés absolument en face de ceux de la plaque support.

. bloquer cette plaque avec des écrous |

|  Serrer dans l'étau par le bout du baladeur, la contre-plaque vers le bas : les têtes des écrous vont se positionner verticalement. Serrer dans l'étau par le bout du baladeur, la contre-plaque vers le bas : les têtes des écrous vont se positionner verticalement.

Il ne reste plus qu'à souder pour obtenir ce résultat qu'on fera suivre d'une vérification. |

|

|

Une cause de blocage : le support du baladeur n'a pas été creusé suffisamment et vient buter sur la roue de l'axe moteur (entre 5 et 6 mm entre les bords, l'axe central et les vis). Une cause de blocage : le support du baladeur n'a pas été creusé suffisamment et vient buter sur la roue de l'axe moteur (entre 5 et 6 mm entre les bords, l'axe central et les vis). |

|  Montage : cette position est assez pratique car on ajoutera les pièces supplémentaires en posant le moteur sur le volant après réglage préalable de la position de la roue sur l'axe moteur. Montage : cette position est assez pratique car on ajoutera les pièces supplémentaires en posant le moteur sur le volant après réglage préalable de la position de la roue sur l'axe moteur.

A voir plus bas les améliorations apportées et qui ont été utilisées pour ce nouveau montage. |

|

|

Les roues sont en place sur la plaque support du baladeur. Avec des rondelles de téflon, on essaie d'atteindre la hauteur de la roue centrale, hauteur diminuée de la hauteur d'un écrou M2 + 0.5 mm pour que cette roue central tourne même quand le ressort sera appliqué. Les roues sont en place sur la plaque support du baladeur. Avec des rondelles de téflon, on essaie d'atteindre la hauteur de la roue centrale, hauteur diminuée de la hauteur d'un écrou M2 + 0.5 mm pour que cette roue central tourne même quand le ressort sera appliqué. |

|  On passe au blocage de la contre-plaque avec un clé à l'intérieur. On passe au blocage de la contre-plaque avec un clé à l'intérieur.

A chaque blocage il faut vérifier que ça tourne encore librement. |

|

|

La tige filetée qui sert d'axe est placée dans son trou, le téflon de 1 d'épaisseur va maintenir le baladeur parallèle à la face du bâti arrière.

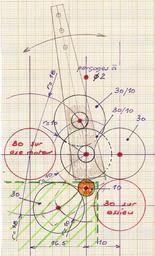

Tout est en place : le roulement et sa cage, le ressort, la roue dentée de sortie qu'il faudra glisser sous le baladeur (le pignon de 10 dents sur cette roue n'est pas obligatoire mais il maintient parfaitement la roue à la hauteur du bâti avant).

Il ne reste plus qu'à visser la plaque du bâti avant |

|

images d'archives | Elles ne correspondent pas tout à fait au montage définitif mais elles peuvent donner des idées.

Par exemple, si on ne veut pas utiliser de ressort pour maintenir le baladeur en place, on peut confectionner ce

guide

Il est fabriqué dans de la tôle de 0.5 : fixation par deux dis M dans des trous de diamètre 3, fente de 1,5 de largeur.

Avant le pliage, penser à recuire.

Pour déterminer la longueur de cette fente, il faut procéder au montage précédent ... pour le mien, elle fait 18 mm mais tout dépend de la largeur du baladeur. |

|

| | amener les roues au contacti |

|  | | traçage et découpe |

|  | | fixation sans serrer |

|  | | montage plaque avant |

|

|

| | montage de l'axe et de la roue |

|  | | réglage de la position du guide |

|  | | essais avec un volant |

|

A ce stade, le volant doit pouvoir être lancé sans rencontrer aucune gêne, tant dans un sens que dans l'autre. |

|

|

amélioration

Certes cet inverseur fonctionne au compresseur mais il a la fâcheuse tendance à bloquer en marche arrière quand on utilise la vapeur où on n'obtient pas toujours la même force mécanique.

Voici, quelques améliorations apportées dans l'espoir d'un meilleur fonctionnement. C'était d'ailleurs sans espoir et on constate que dans les photos existe toujours le petit pignon inverseur cause de blocage ! Mais les principes ont été appliqués à la nouvelle version et je n'ai pas repris de photos trop pressé de voir si, cette fois, j'étais dans le vrai. |

|

On commence par se fabriquer un axe qui va servir de pivot : tige filetée de 25 mm sur laquelle on soude à l'étain un écrou M2 à 5 mm d'une extrémité. Ecrou à reprendre au tour pour qu'il ne fasse que 1 d'épaisseur et vienne bien à lat sur le bâti. On commence par se fabriquer un axe qui va servir de pivot : tige filetée de 25 mm sur laquelle on soude à l'étain un écrou M2 à 5 mm d'une extrémité. Ecrou à reprendre au tour pour qu'il ne fasse que 1 d'épaisseur et vienne bien à lat sur le bâti.

Cet axe sera bloqué sur le baladeur par un écrou puis traversera le bâti avant déjà percé. |

|

Ajout d'une plaque de téflon de 1 mm d'épaisseur percée pour le passage des deux écrous : celui de l'axe du baladeur et celui de la dernière roue dentée. Ajout d'une plaque de téflon de 1 mm d'épaisseur percée pour le passage des deux écrous : celui de l'axe du baladeur et celui de la dernière roue dentée.

Le baladeur va ainsi pouvoir glisser facilement, ici ce téflon rattrape l'épaisseur des têtes de vis. |

|

Il faut faire en sorte que la roue dentée centrale ne touche pas la première : petit tube et rondelles en conséquence. Il faut faire en sorte que la roue dentée centrale ne touche pas la première : petit tube et rondelles en conséquence.

La première roue dentée et une autre d'ailleurs ont été changées : je viens de les recevoir. Par contre, impossible de retrouver un pignon en laiton de 10 dents ... |

| |

|

Rondelles de téflon pour empêcher le déplacement latéral des roues dentées. Rondelles de téflon pour empêcher le déplacement latéral des roues dentées.

Cette fois, on place des écrous avant de placer la contre-plaque: régler le vissage un peu au-dessus de la roue centrale ; placer la contre-plaque puis d'autres écrous et les bloquer. |

|

Découpe du superflu de la plaque en téflon car la roue dentée sur l'axe moteur va se trouver à ras du bâti. Découpe du superflu de la plaque en téflon car la roue dentée sur l'axe moteur va se trouver à ras du bâti. |

|

Montage de la dernière roue et pose d'un ressort assez fort sur le baladeur. Montage de la dernière roue et pose d'un ressort assez fort sur le baladeur.

Il faudra aussi revoir le nombre de rondelles de téflon pour l'écartement de la roue dentée de l'axe moteur : ici 3 mm. |

| |

|

Montage définitif. Plus aucun mouvement latéral et autant de souplesse de fonctionnement. Montage définitif. Plus aucun mouvement latéral et autant de souplesse de fonctionnement.

Cette fois il faut revoir le guide ou alors, coup de chance, se servir des vis comme arrêt du débattement du servo ou du réglage de la tige et des trims ... |

|

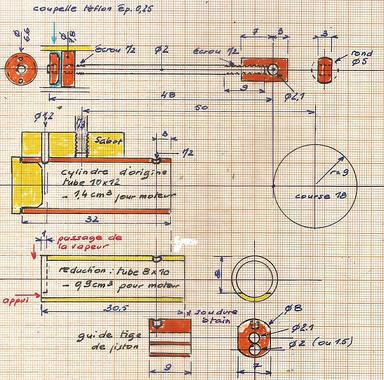

le moteur |  Entre les axes, celui d'oscillation et celui du moteur, il existe une longueur importante : 50 mm car le cylindre risque d'être plus long que prévu si on utilise un montage simplifié sans coupelles de téflon. Entre les axes, celui d'oscillation et celui du moteur, il existe une longueur importante : 50 mm car le cylindre risque d'être plus long que prévu si on utilise un montage simplifié sans coupelles de téflon.

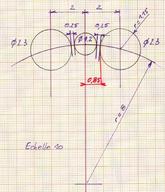

détermination des trous de perçage

Il s'agit d'établir la relation entre les trous d'échappement et celui du sabot.

On arrive à une réalisation correcte avec des espacement de 0.25 en perçant le sabot à 1.2 et les autres à 2.3 sur des axes à 2 mm de l'axe central. |

|

diagramme de distribution

A partir de la dimension obtenue, 0.85, il est possible de chercher le meilleur diamètre pour le déplacement du maneton.

Avec un diamètre de 16, on obtient une fermeture totale d'environ 84° ! Funeste erreur, il s'agit de 94 ° !!! ... et le moteur ne peut pas tourner étant au-delà des 90 fatidiques : il démarre, exécute un 1/2 tour et s'arrête.

Le problème est que je n'y ai pas pensé tout de suite.

Reprise des calculs et cette fois on passe à un diamètre de 18 ce qui va donner un angle complet de fermeture à 83° acceptable car inférieur à 90°.

|

|

plan du moteur

C'est vraiment un moteur tout simple à construire. Pour ceux qui aborderaient leur première construction, il est possible de consulter un album reprenant les bases avec quelques procédés pour ne pas se planter :

album |

|

le piston

Rond de laiton de diamètre 10 qui va coulisser dans un tube de 10 x 12.

Quand on a la chance d'en trouver un qui fait l'affaire, autant en profiter car cela simplifie des usinages. |

|

Le rodage se fait avec de la pâte abrasive pour cuivre et laiton et un peu d'huile avant la découpe du cylindre et du piston. |

|

le cylindre

ici accompagné d'un bouchon qui sera soudé à l'étain car on ne devrait pas avoir besoin de dépasser les 2 bars. |

|

le sabot

Du laiton de 6 mm d'épaisseur. Après soudure, on percera et taraudera le trou pour le pivot ainsi que le trou d'admission et d'échappement. |

|  | | empreinte pour le cylindre de 1.5 de profondeur |

|  | | rainure de 0.5 de profondeur |

|  | | après la soudure à l'étain |

|

|

admission et échappement

Rond de diamètre 8 fileté aux extrémités à M6 x 0.75. On fera un plat de 1 mm avant de percer et de souder sur le bâti .

Pour la soudure à l'étain, placer un rond d'alu de diamètre 2 dans un des trous à travers le bâti et serrer de l'autre côté en positionnant bien d'équerre. |

|  | | pièce terminée |

|  | | montage pour la soudure |

|

|

disque de vilebrequin

La première photo montre le beau modèle ... raté car le perçage du maneton est à 8 ! Et comme je n'ai plus de rond supérieur au diamètre 20, les photos suivantes montrent le petit bricolage obtenu avec un bout de rond de diamètre 12 dans lequel se placera la vis de blocage, et une découpe dans de la tôle de laiton d'épaisseur 2.

Tracer et percer (diamètre 3 au centre, diamètre 2 pour le maneton) avant la découpe.

Soudure à l'étain des deux partie. Pour le maneton, bout d'inox de diamètre 2 fileté à M2 sur 5 de longueur.

Pour la fixation, deux écrous en laiton, celui se présentant sur la face avant étant ramené à une épaisseur de 1. Bien serrer et un petit coup d'étain au dos sur l'écrou quand les premiers essais auront été réalisés ... On ne sait jamais ! |

|

| | beau mais inutile |

|  | | les deux pièces |

|  | | montage pour la soudure |

|  | | avant soudure du maneton |

|

|

premiers essais

Ils se passent à l'ai comprimé et ... encore un problème : vraiment aucune pêche ce moteur et ça cale après quelques tours !

J'ai failli abandonner et en construire un autre avant de penser aux trous du bâti. J'ai l'habitude de les percer à 2 (cela aide dans ce cas pour la soudure du bloc de distribution : petit rond d'alu de diamètre 2 pour le maintien) puis, après vérification du déplacement du sabot et soudure de l'alimentation, de les reprendre au bon diamètre, ici "2.3". Oublié ...

Reprise des trous et second essai.

Cette fois, c'est bon et à 1 bar on sent de la résistance au volant. Il est donc possible qu'avec le réducteur on ait la puissance nécessaire. A suivre ...

|

| |

|

|

| Le moteur est suspendu sur le châssis grâce à deux plats de laiton de 2 d'épaisseur.

Ici, mise en place pour le traçage. |

|  | Pour le premier plat de laiton, on remplace le trou par une lumière.

Ainsi il sera possible de régler le contact établi avec la roue dentée montée sur l'essieu. |

|  | Il faut veiller au montage de la roue dentée de l'essieu en choisissant le bon côté.

Si on inverse, la vis de blocage de la roue dentée va venir cogner sur le bâti ... |

|

|

essai final |

essai qui se fait en position sur le châssis, mais toujours à l'air comprimé.

Ce dernier s'est déroulé alors que le compresseur était à 1 bar. Il est donc possible que ce petit groupe moteur puisse promener la voiturette ... à vapeur !

En fait , pour la vapeur, c'est tout bon après avoir refait l'inverseur. Une seule remarque, le volant d'inertie doit être assez lourd : ici rond de laiton de 30 de diamètre pour 12 de largeur.

Pour les essais à la vapeur, on peut visiter l'album de la Bugavap ou Four Nems ou, tout simplement regarder la première vidéo de cet album qui vient d'âtre ajoutée. | | album |

| |

|

une amélioration : l'échappement en fin de course | La vitesse de rotation d'un moteur de ce type dépasse rarement les 1000/1200 tours à la minute.

Et, si on veut entraîner un véhicule, on a intérêt à ce que sa rotation soit plus élevée pour obtenir, à la sortie, une vitesse plus grande.

Ne pas oublier cependant que dans ce cas la consommation de vapeur sera aussi plus importante ...

Pour que ce moteur tourne beaucoup plus vite, il suffit de percer le cylindre en fin de course ...

Pour cet essai, je me suis contenté d'un trou de 1 mm et la vitesse est au moins doublée. |

|

les problèmes du moteur oscillant

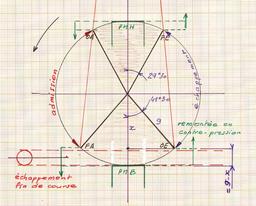

Principe : dans un moteur à piston quel qu'il soit, l'admission doit se faire au plus tard dès le PMH et l'échappement doit se faire avant le PMB (André LECOMTE).

Ce type de réglage en vapeur, est possible avec une distribution par tiroir (cylindrique ou plat) mais impossible avec un oscillant dont la distribution est symétrique.

Dans le croquis A ci-contre,

. OA (ouverture de l'admission) se fait après le PMH - angle mort de 41°20

. OE (ouverture de l'échappement se fait après le PMB - angle mort de 57 °

et 57° représente une remontée en contre-pression :4.5 mm environ à parcourir pour le piston avant d'atteindre le bord du trou d'échappement.

> un moteur construit sur la base de ce diagramme va démarrer, accomplir un 1/2 tour et ... s'arrêter. On aura la même chose avec tout autre moteur oscillant, même un bi-cylindre double-effet !

1ère règle FA - OE doit être inférieur à 90°

On va obtenir le croquis B :

L'angle mort FA - OB se voit réduit à 83° et notre moteur va tourner !

Il a suffit de réduire la distance entre le trou du sabot et ceux de l'admission et de l'échappement à 0.25 au lieu de 0.50.

2ème^^ règle : réduire la fermeture totale et en ramener la totalité à 0.50 (0.25 de part et d'autre au maximum).

Mais c'est tout ce qu'on pourra faire à ce niveau, le PMH se situera toujours avant l'admission ... A noter cependant que la distance parcourue par le piston est négligeable.

|

|

Il est cependant possible d'intervenir au niveau de l'échappement en réduisant ou en supprimant la contre-pression pour faire en sorte que l'échappement se produise avant le PMB.

En observant à nouveau le croquis B on voit déjà que la remontée a diminué par rapport au croquis A. Notre moteur tournera mais il y aura toujours ce mauvais passage en contre-pression.

Pourquoi ne pas le supprimer ?

Une fois l'angle FA - OE connu, il est facile de calculer x (cosinus), et en déduisant du rayon 9, on aura la remontée exacte : ici, 2.3 mm.

On peut se contenter de percer à 2, soit à 1 mm du PMB.

Et, dans ce cas, plus de contre-pression : lorsque le piston en descendant atteint la lèvre de ce trou fait dans le cylindre, la vapeur qui se trouve dans le cylindre s'échappe. En remontant, le piston ne rencontrera plus aucune résistance ... |

|

traçage

Une idée pour trouver l'axe de notre trou.

Pour ce moteur, la vitesse de rotation est passée à environ 2000 tours par minute avec un échappement en fin de course de 1 mm ! . Comme tout fonctionnait, je ne l'ai pas remonté pour l'agrandir ... et puis, désormais la voiturette fonctionne à bonne vitesse et il est inutile d'augmenter la consommation du moteur.

Attention à ne pas confondre le x de ce croquis et le x du croquis précédent ... |

|

|

| | Ce moteur équipe la BUGAVAP dont la description suit dans cet | |

| |

|

pour la Bugavap |

une idée : réduire la cylindrée afin d'obtenir une autonomie plus importante.

C'est facile à réaliser et de plus, on peut remplacer le piston traditionnel par un piston à coupelle de téflon (une seule coupelle suffit pour un simple-effet).

Les coupelles ? Taper "coupelle" dans le moteur de recherche !

Voici le croquis d'une réduction - on passe de 1.4 à 0.9 cm3 - que l'on trouvera dans cet

|

|

construction en Bretagne | | Bernard HEQUET, mécanicien de son état et amateur de jouets anciens, m'a fait le plaisir de m'envoyer les photos de se première réalisation : |

|

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|