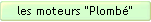

Après le monocylindre, voici un bicyndre dont, pour "compliquer" les choses, les cylindres sont penchés à 90°

Pour la construction, je me suis beaucoup inspiré des "Plombé" qu'il est bon de consulter dans cette page :

|

|

| étude générale

qui permet de calculer, en fonction du positionnement des pistons les dimensions des pièces à effectuer.

Attention A : les pistons ne sont jamais dans cette position de blocage !

Voici d'ailleurs comment lors de la rotation de la manivelle ils vont se positionner :

|  |

|

|

|

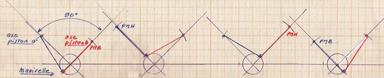

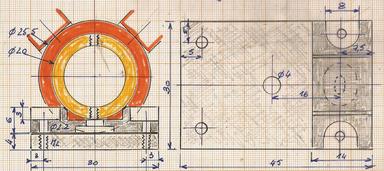

Premier plans de détails |

|

construction | le corps du moteur

réalisé à partir d'éléments de plomberie : un écrou et un maneton. |

|

| | les éléments |

|  | | références au plan |

|  | | montage avec léger blocage |

|  | | sciage |

|

|

| | suppression de l'hexago du maneton |

|  | | alésage à 17 sur 4 de profondeur |

|  | | rond de 14 |

|  | | reprise de l'hexago de l'écrou |

|

|

| | les 2 pièces à brase (argent) |

|  | | contrôle après finition |

|  | | brasage argent |

|  | | finition du maneton! |

|

|

Réalisation du porte-roulements:

- centrage du rond de 14

- blocage (léger jeu) avec ... du téflon !

- repérage de la position de la fente

|

| | | |

|

perçages

en utilisant le plateau diviseur.

//Avec la petite perceuse, impossible de percer les trous de 9, il va falloir trouver un truc ! |

|

| | :perçages à réaliser |

|  | | montage sur le plateau |

|  | | perçages à 3 sauf celui de 2.5 |

|  | | gros foret à centrer pour les trous de 9 |

|

|

Les trous de 3 dans lesquels on passe un foret de 3 vont permettre un blocage sous la grosse perceuse en bonne position. |

|  | | perçages successifs pour arriver à 9. |

|  | | opération terminée |

|

|

Pour la vis de blocage du porte-roulements qui viendra s'inscrire dans la fente de 2 de largeur qui y est pratique.

Avec cette fente et ce blocage possible, on pourra régler la position de la manivelle pour que les bielles soient exactement dans l'axe des cylindres.

|

|

Autre repérage pour le trou à percer et à fileter pour le blocage du maneton dur le socle. |

|

|

le support

en allu de 4 et de 6 qui doit maintenir le moteur à l'horizontale.

Les vis vont dépasser sous le châssis et permettront la fixation.

On pourra aussi, en cas d'erreur glisser des "cales" en téflon sous le support du maneton. |

|  | | cotation correspondant au corps réalisé |

|

|

|

|

les cylindres

à partir de tube de 8 x 10 qu'il faudra réduire aux extrémités au diamètre 9 et que l'on ajustera , si possible un peu serré, avec les trous percés à 9.

|  |

|

|

la manivelle et les bielles

La manivelle a été réduite dans un premier temps au diamètre de 15 mais c'est inutiele, elle peut rester à 16 avec l'alésage réalisé de 17....

Pour les bielles du plat de 2 x 4.

|

|  | | Positionnement après perçage |

|  | | réduction à 1 d'épaisseur |

|

|

| | Enlever 0.5. |

|  | | ::L'autre côté = - 0.5 |

|  | | bielles sur le m^me axe |

|  | | premier montage |

|

|

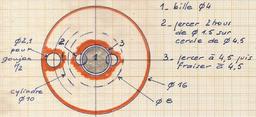

A propos du "porte-bille"

devant les problèmes rencontrés(voir les vidéos), j'ai pensé que l'arrivée de vapeur se faisait mal avec un alésage de 4.5 et je suis passé à un alésage de 5.

Cependant,, à refaire, je choisirai une autre solution : garder l'alésage de 4.5 à défaut d'une fraise de 4,2 idéale pour guider une bille de 4, ce qui nécessiterait deux perçages latéraux.

|

|

les pistons

sont identiques à ceux utilisés pour le moteur monocylindre de 0.35 cm3.

Pour les premiers essais, un réglage du téton à 3,5 mm qui est probablement exagéré. A voir lors les essais qui suivront. |

| | |

|

brasage des cylindres

qui se fera à l'argent en 2 fois.

Pour le maintien, il faut compenser la différence de hauteur du cylindre par une cale de 2.5 mm. |

|  | | calage |

|  | | soudure du second cylindre |

|

|

premier montage

Il est nécessaire de passer dans les cylindres un rond de 8 avec un peu d'huile et de Moror. Les pistons sont enfilés par le haut.

Les bielles sont fixées sur la manivelle avec un hexagonal de 4 fileté à M2 en bout.

On peut déjà opérer un contrôle de la position du piston avec un rond de 4 percé en bout pour le passage du téton. |

|

|

perçage des trous d'échappement.

pas facile sur ces cylindres. Alors un repérage de la position avec un filet collant dont le bord supérieur montrera ou faire l'avant-trou.

Pour les premiers essais, un trou de 2. |

|  | | repérage |

|  | | perçage à 2 |

|  | | contrôle |

|

|

les bouchons

pour chaque cylindre, une collerette à souder en haut du cylindre, le porte-bille, le bouchon amenant la vapeur.

Un gros problème alors que je me trouve sans vis (tête hexagonale de 3) assez longues Solution, des gougeons qui ... risquent de toucher le cylindre. De plus, les vis utilisées ne tiennent pas bien dans le filetage de la collerette. Solution, réduire la tête de vis à 2 mm de diamètre et on pourra la bloquer au montage avant la soudure.

Conséquence, le diamètre de perçage des 2 trous a été modifié. |

|

Les 3 éléments à assembler : pour la vérification, un bout de tube de 8 repris au diamètre 9 qui devra s'introduire dans le porte bille une fois dans la collerette. |

|

Perçage à 1.6 du bouchon supérieur qui va servir de guide. |

|

|

| | assemblage |

|  | | pièces solidaire pour le perçage à 1.6 |

|

Le collerettes sont taraudées à M2 : attention au maintien.

Les autres éléments sont repercés à 2.1. |

|

|

Le montage avec de faux gougeons.

Bien vérifier qu'ils sont perpendiculaire avant le blocage. |

|

Montage avec des écrous M2 de 3.

Moment de vérifier su la bille monte correctement ... |

|

|

Le moment de terminer le bouchon principal qui va recevoir la vapeur. |

|  | | perçage latéral |

|  | | rainurage |

|  | | prêt au montage |

|

|

Premier montage avec lequel il est possible de vérifier si cela tourne ! |

|  | | avant |

|  | | réaliser les joints |

|  | | réaliser les joints |

|

|

Un moment délicat, la soudure à l'étain (je n'ai pas osé la brasure) des collerette.

Cette soudure va rendre les faux gougeons solidaires du montage.

Problèmes, il faut les maintenir mais impossible de garder les joints qui représentent 0.5 mm. Donc on va se fabriquer 2 cales de 2.5 mm pour maintenir l'écart entre le bouchon principal et la collerette.

|

|  | | un croquis nécessaire |

|

|

| | fraisage et perçage |

|  | | pièces à assembler |

|  | | décapant à l'extérieur |

|  | | soudure |

|

|

Résultat obtenu.

Cependant, quand on voudra monter ou démonter le T qui amène la vapeur, il faudra desserrer légèrement les écrous des bouchons. |

|

montage | | à suivre en photos ... |

|

|

|

|

|

Le second essai montre la nécessité d'un volant plus grand, tout au moins pour l'instant.

Ce volant a été emprunté à la machinerie à vaporisation instantanée de Gems SUZOR, il fait 64 mm de diamètre.

|

| |

|

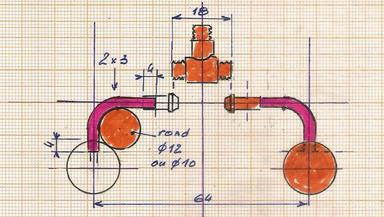

Des améliorations, des modifications | l'échappement

n'est pas très agréable si on le laisse s'exprimer à partir des cylindres, directement. On va installer 2 pipes en tube de 4 x5 qui seront brasées à l'argent sur des supports tirés d'un tube de 8 x 10 (emboîtage sur le cylindre de 8 x 10.

Ces 2 pipes sont dirigées vers le haut et c'est dommage car elles vont garder, surtout au départ, un peu de condensats. Les diriger vers le bas ou horizontalement serait mieux. |

|

Le tube de10 x12 est d'abord percé à 5.Le foret permet de le disposer correctement pour le scinder en 2 parties. |

|

Pour la séparation, on utilise une fraise de 2. Mais il ne faut pas exécuter la séparation complètement. |

|

|

La séparation définitive se réalise à la scie. |

|

Pour la finition on utilise une lime sur laquelle on déplace la pièce obtenue. |

|

|

Préparation pour la brasure.

Il vaut mieux que les tube de 4x5 forcent un peu dans le trou de 5 pour un maintien correct.. |

|

L'un des montages n'est pas parfait, le tube de 4 x 5 dépasse un peu à l'intérieur. Il suffit de faire disparaître ce qui va empêcher un placage parfait sur le cylindre avec un foret de 7. |

|

|

| | résultat |

|

habillage des cylindres

avec de petites lattes qui doivent recouvrir la partie arrière.

Un procédé souvent utilisé pour de petites chaudière. |

|

| | préparation |

|  | | collerettes percées à 2, visserie M1.6 |

|  | | assemblage provisoire |

|  | | **essai sur tube de 8x10 |

|

|

| | sur le cylindre |

| | | |

|

Après ces petits "travaux" d'amélioration de l'aspect du moteur, un **essai* qui ne va pas être fantastique.

Mais cette vidéo n'est pas inutile, elle permet de se rendre compte de la priorité sur ce type de moteur de l'échappement |

| |

|

| des modifications

qui vont toucher le réglage de la levée de la bille: le téton va passer de 4 mm à 3.5.

Qui va essayer de régler le positionnement de l'échappement sur le cylindre qui ne fonctionnait pas correctement.

On en profitera pour vérifier une fois de plus le déplacement de la bille avec la petite pige.

|  |

|

|

A noter que pour ces modification il n'est pas utile de démonter entièrement le moteur ...

Pour la longueur du téton, on a une marge de 1 mm sans toucher la bielle, ici on ne la descend que de 0.5.

|

|

| | sortie d'un piston |

|  | | prêt pour la modification |

|  | | contrôle précis |

|  | | changement |

|

|

Pour un bon positionnement : ouverture de la pipe bien en face du trou d'échappement sue le cylindre, un petite pige en bois (ou alu).

D'un côté 2.5 de diamètre pour enter dans le trou du cylindre, de l'autre, 4 mm pour entrer dans la pipe. |

|

Installation de la pige sur le cylindre. |

|

|

Enfoncement de la pige sur l'ouverture de la pipe. |

|

Photo floue , dommage !!!!

Avec le réglet, repérage de la bonne position de la pipe d'échappement (ici, 3 mm par rapport à l'écrou). |

|

|

Un nouvel essai

et, c'est beaucoup mieux, le moteur démarre beaucoup beaucoup plus facilement. |

| |

|

| |  | |

En conclusion de la vidéo 3, je pensais abandonner et me contenter du résultat obtenu.

Après ce nouvel essai, il me semble qu'on peut encore obtenir mieux en agrandissant un peu la surface d'échappement sur les cylindres. A voir ... |

| |  | |  |

|

agrandissement des trous d'échappement

Il se fera latéralement pour ne pas changer le moment où le piston vient le tangenter.

Mais on passera à une ouverture de presque 8 mm² alors que le trou de diamètre 2.5 n'offrait que 4,9 mm² d'évacuation

Cet agrandissement se réalise avec une fraise de diamètre 2 ce qui laisse la possibilité d'utiliser la pige pour le positionnement des pipes. |

| | |

|

Un dernier essai qui montre que les transformations successives ont du bon !

Le moteur accepte de nouveau le "petit volant",

il accepte aussi d'entraîner le frein à air (*)

il accepte enfin de faire tourner une hélice.

(*) Une petite erreur de frappe : ce n'est pas 1300 trs/mn mais environ 1200. Les résultats cependant ne changent pas.

Avec une chaudière à nouveau capable de maintenir la pression, on aura probablement des surprises encore plus grandes ! |

| |

|

album terminé Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|