On a souvent intérêt à construire le brûleur vraiment adapté. Voici d'autres modèles à fabriquer soi-même ...

|

Presque chaque chaudière nécessite un brûleur adapté. En voici d'autres :

10 - mini-brûleur de type champignon à construire

11 - mini-brûleur à rampes et à fentes

12 - brûleur à fentes pour chaudière à foyer central

13 - un "gros" brûleur annulaire

14 - brûleur à rampe (trous) pour chaudière de type SCOTT

15 - brûleur à rampe PLAT pour chaudière de type SCOTT

16 - réaliser régulièrement des fentes pour un brûleur

|

| |

|

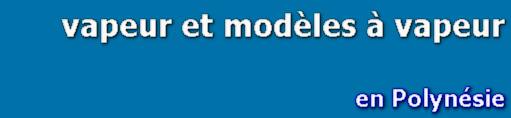

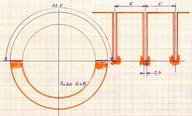

10 - mini-brûleur de type "champignon" | Le champignon de camping-gaz est tellement performant que j'ai essayé d'en construire un, plus petit pour remplacer le brûleur annulaire. Sa forme permet de placer deux rangées de trous (voire 3) et donc d'augmenter, logiquement, sa puissance calorique.

Ce brûleur se fabriquera par emboutissage d'une tôle de laiton de 0.5 d'épaisseur. |

|

plan du brûleur

version sans brasage du fond |  |

|  réalisation de la matrice et du poinçon

La matrice est en alu de 8 d'épaisseur.

Le poinçon est en bois : il faudrait du bois dur ou alors de l'alu voire de l'acier. Mais ça fonctionne ...

La seule chose importante est de réaliser le poinçon plus petit que la matrice en diminuant les diamètres de 1 mm soit 2 fois l'épaisseur de la tôle en laiton de 0.5 |

|

|

Ce montage avec brides traditionnelles ne convient pas (boulons débordant trop) car il ne sera pas possible d'effectuer le cône de la matrice. Ce montage avec brides traditionnelles ne convient pas (boulons débordant trop) car il ne sera pas possible d'effectuer le cône de la matrice. |

|  Ici on réduit la hauteur à la tête d'un écrou, l'outil pourra travailler sans cogner. Les rondelles ont ensuite été enlevées. Ici on réduit la hauteur à la tête d'un écrou, l'outil pourra travailler sans cogner. Les rondelles ont ensuite été enlevées. |

|

|

Vue de profil du plateau avec le système de blocage. Prévoir des cales sous le carré d'alu sinon en va "travailler" le plateau ! Vue de profil du plateau avec le système de blocage. Prévoir des cales sous le carré d'alu sinon en va "travailler" le plateau ! |

|  Une bride très simplifiée : écrou pour le serrage et petite pièce en laiton pour le blocage dans la rainure du plateau. Une bride très simplifiée : écrou pour le serrage et petite pièce en laiton pour le blocage dans la rainure du plateau. |

|

|

Un outil pour l'alésage très facile à obtenir à partir d'un foret usagé. Un outil pour l'alésage très facile à obtenir à partir d'un foret usagé. |

|  Le porte-foret est un carré fendu. J'aurai l'occasion de revenir sur la fabrication de ces outils bien pratiques. Le porte-foret est un carré fendu. J'aurai l'occasion de revenir sur la fabrication de ces outils bien pratiques. |

|

|

Vérifier la position du porte-outils à la main, on ne doit buter sur rien quand on va avancer ... Ici, reprise et agrandissement du trou de 12 percé au préalable jusqu'à 18 de diamètre Vérifier la position du porte-outils à la main, on ne doit buter sur rien quand on va avancer ... Ici, reprise et agrandissement du trou de 12 percé au préalable jusqu'à 18 de diamètre |

|  Avant d'aborder l'usinage du cône, opérer les mêmes vérifications sinon il y aura de la casse ... Avant d'aborder l'usinage du cône, opérer les mêmes vérifications sinon il y aura de la casse ... |

|

|

On s'arrêtera de temps en temps pour vérifier la cote de la base du tronc de cône à obtenir : ici 30 mm. On s'arrêtera de temps en temps pour vérifier la cote de la base du tronc de cône à obtenir : ici 30 mm. |

|  Cette fois on peut se servir d'un outil ordinaire. On viendra mourir au fond de l'épaulement de 30, on vérifiera la cote de 7.5 et on arrondira l'extrémité du tronc de cône à la lime. Cette fois on peut se servir d'un outil ordinaire. On viendra mourir au fond de l'épaulement de 30, on vérifiera la cote de 7.5 et on arrondira l'extrémité du tronc de cône à la lime. |

|

|

Le poinçon est terminé. Percer un trou de 1 pour le centrage du disque de laiton . Cette méthode sera ensuite abandonnée. Le poinçon est terminé. Percer un trou de 1 pour le centrage du disque de laiton . Cette méthode sera ensuite abandonnée. |

|  suivi de l'emboutissage

avant d'obtenir ce résultat |

|

|

| | L'opération manuelle (il suffit d'un maillet et d'un marteau) n'est pas complexe. On peut revoir à ce propos l'album qui concerne l'emboutissage des fonds de réservoirs ou de chaudières avant de commencer : | | ici |

|

|

première technique ... plus ou moins ratée !

Là, j'avais pensé emboutir une tôle pré-percée. Mais, malgré toutes les précautions prises, ça bouge et mes trous se trouvent désaxés. Le résultat fonctionne mais ce n'est pas joli joli !

Là, il est aussi certain que la presse que je finirai bien par construire, serait plus efficace car au premier coup de maillet ... ça se déplace latéralement ! |

|

| | Gabarit que l'on collera sur le laiton avant de le découper puis de le percer. |

|  | | Centrage sur le poinçon par un petit clou. |

|  | | Premier coup de maillet et ... c'est déséquilibré .. . |

|  | | ... et pas mal de trous seront inutiles ! |

|  | | Mais, et c'est rassurant, ça fonctionne. |

|

|

seconde technique

qui n'est apparue qu'au 4ème essai ! Il n'est pas toujours bon de s'entêter ...

Cette fois, plus de perçage préalable, sauf pour le trou de centrage sur le poinçon.

On découpe un disque d'un diamètre plus grand (4 mm de plus pour le diamètre afin de prévoir le glissement) et, pour le reste, on verra bien ...

Le disque, après recuit, sera positionné et cloué sur le poinçon.

Entre chaque reprise il faudra recuire ... |

|

Centrage à l'oeil et collage à la cyano sur la matrice Centrage à l'oeil et collage à la cyano sur la matrice |

|  Premier résultat, le trou central a encore bougé, mais cette fois cela n'a plus d'importance ! Premier résultat, le trou central a encore bougé, mais cette fois cela n'a plus d'importance ! |

|

|

Après chaque emboutissage, il faut recuire et éliminer par léger martelage les fronces trop prononcées. Après chaque emboutissage, il faut recuire et éliminer par léger martelage les fronces trop prononcées. |

|  On ne peut plus aller plus loin ... On ne peut plus aller plus loin ...

Mais les bords ne sont pas encore bien plats (le bois trop tendre probablement). |

|

|

Placer le champignon recuit dans la matrice, le couvrir d'un plat en alu puis frapper avec le maillet pour aplatir les derniers plis. Placer le champignon recuit dans la matrice, le couvrir d'un plat en alu puis frapper avec le maillet pour aplatir les derniers plis. |

|  Ou mieux, utiliser pour ce dernier martelage, un tube de diamètre intérieur 30. L'un de ceux permettant d'obtenir les fonds bombés par exemple. Ou mieux, utiliser pour ce dernier martelage, un tube de diamètre intérieur 30. L'un de ceux permettant d'obtenir les fonds bombés par exemple. |

|

|

Le tube d'alu qui a déjà servi pour les fonds bombés. Il peut également servir pour le traçage : la découpe se fera à la cisaille. Le tube d'alu qui a déjà servi pour les fonds bombés. Il peut également servir pour le traçage : la découpe se fera à la cisaille. |

|  Ponçage bien à plat et résultat final. Ce résultat est indispensable pour l'étanchéité bien qu'on puisse aussi utiliser des pâtes réfractaires... Ponçage bien à plat et résultat final. Ce résultat est indispensable pour l'étanchéité bien qu'on puisse aussi utiliser des pâtes réfractaires...

J'ai fait un essai avec du joint bleu , ça fonctionne mais le brûleur prend une drôle de couleur ! |

|

|

perçage

Au trusquin on trace les axes horizontaux. Pour les verticaux, il faudra procéder à l'oeil.

Pour cet essai, les trous font 1 mm de diamètre et le mieux est d'utiliser un foret à centrer de 1 pour obtenir plus de rigidité.

Petit montage "olé-olé" en bois pour rattraper l'angle de 60°. En maintenant fermement, on arrive à percer corrctement.

Enlever toutes les bavures du perçage à l'intérieur. |

|

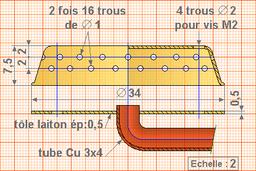

Découper un disque pour le dessous du brûleur. Le percer au diamètre 4. Découper un disque pour le dessous du brûleur. Le percer au diamètre 4.

Percer les 4 trous de fixation.

Maintenir le disque du fond avec du collant sur le champignon pour percer à travers l'emplacement de la première vis.

Visser puis percer les autres trous. Petit repère sur le côté pour les montages et démontages successifs. |

|  Brasure du conduit de gaz : tube en cuivre de 3 x 4 coudé à une extrémité sur un diamètre de 10. Brasure du conduit de gaz : tube en cuivre de 3 x 4 coudé à une extrémité sur un diamètre de 10.

La facilité à obtenir cette brasure (baguette de 0.3) m'a donné une idée pour une autre réalisation sans vis cette fois. |

|

|

Et ... c'est terminé. Et ... c'est terminé.

Le petit trou qui devait servir au positionnement n'a même pas été bouché ! |

|

Petit souvenir : les essais malheureux ... |

|

|

troisième méthode avec brasage à l'argent du fond

Cela devient finalement amusant à réaliser ces petits brûleurs ... |

|

Tout commence par la réalisation d'un nouveau poinçon. Tout commence par la réalisation d'un nouveau poinçon.

N'ayant pas de rond d'alu de 50, un tube de 30 a été emmanché à force (il faut cependant enlever quelques dizièmes au préalable).

Donner la même forme au tour puis emmancher et coller un rond de bois dans le tube central.

Cette fois on doit pouvoir écraser complètement la pièce à emboutir grâce à l'épaulement en alu. |

|

| | traçage de repères à 6 mm des bords |

|  | | positionner le disque (42 de diamètre) recuit |

|  | | positionner le poinçon ... à l'oeil |

|  | | 2 coups de maillet et ... recuit |

|  | | encore 2 coups puis ... recuit |

|

|

| | encore 2 coups, c'est presque plat ... recuit |

|  | | fin du travail au poinçon ... |

|  | | ... pour utiliser le tube de diamètre intérieur 30 |

|  | | polissage bien à plat |

|  | | traçage |

|

|

| | découpe à la cisaille suivie d'un ponçage |

|  | | gabarit collé pour le repérage des trous |

|  | | disque du fond percé à 4 |

|  | | brasure : comme ceci ... |

|  | | ... ou comme cela |

|

|

| | découpe de ce qui dépasse |

|  | | finition à la meule |

|  | | trois rangées de trous pour ce dernier |

|  | | essai avec 2 rangées |

|  | | essai avec 3 rangées |

|

|

On peut améliorer les performances de ce brûleur en réduisant le diamètre du gicleur en insérant dans le trou de 0.20 un fil de laiton de 0.1.

Bien le décaper avant l'opération car généralement ce fil est vernis et ce vernis va fondre à la longue et boucher le trou ...

Ce mini champignon a été utilisé sur la loco FlashJac avec succès. | | album |

| |

|

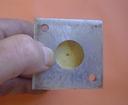

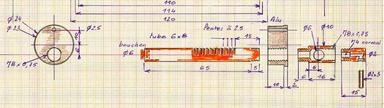

11 - brûleur à rampes et à fentesQuel brûleur pour chauffer une toute petite chaudière de 40 mm de diamètre ?

Le plus simple est de monter deux rampes et, pour changer de remplacer les trous par des fentesfinalement plus simples à obtenir. Pour le réaliser, je me suis inspiré d'un article ancien de Gems SUZOR paru dans le n° 117 d'avril 1964 de MRB.

Selon Léonard Suykens, ces brûleurs sont les plus performants : on peut compter par mm2 de fente 7 W/h.

|

|

|  Il s'agit d'un modèle expérimental construit avec ce que j'avais, du tube de cuivre de 6 x 8 alors que le laiton est préférable car présentant moins de risques d'oxydation. Il s'agit d'un modèle expérimental construit avec ce que j'avais, du tube de cuivre de 6 x 8 alors que le laiton est préférable car présentant moins de risques d'oxydation.

Les fentes au nombre de 20, découpées à la scie fine de 0.4 mm de large s'ouvrent sur une demi-circonférence. On se retrouve donc avec une surface ouverte de 100 mm2 soit une puissance attendue de 700 W/h qui corrigée par le rendement nous donne une puissance réelle d'environ 300 Wh.

Vraiment pas mal pour ce petit truc qui ne fait que 7 cm de long pour 2,5 de large.

Pour assurer une bonne répartition du gaz, l'alimentation des rampes se fait par le centre.

|

|

|

Tube de 8 mais perçage à diamètre 7 en descendant bien jusqu'au centre du tube.

Pour l'assemblage d'un tube perpendiculaire, on le reprendra à diamètre 7 sur 4 mm et, à la lime, on le creusera pour permettre au gaz de ne pas rencontrer trop d'obstacles. |

|

La partie centrale qui permet de joindre les deux rampes et le tube raccordé au porte gicleur, tube qui sera lui aussi de 6 x 8. La partie centrale qui permet de joindre les deux rampes et le tube raccordé au porte gicleur, tube qui sera lui aussi de 6 x 8.

On voit nettement la réduction à 7 et la forme spéciale donnée à la lime : si on a des difficultés à entrer cette pièces dans l'autre, cela proviendra probablement de la profondeur du trou de 7.

Dans la mesure du possible faire en sorte que l'ajustage soit serré pour le maintien pendant la brasure. |

|

Percer au centre de la rampe qui fait 7 cm de long. Percer au centre de la rampe qui fait 7 cm de long.

Un peu de papier collant permet de repérer la limite à ne pas dépasser au sciage.

Traçage, puis sciage à la scie fine : on se garde 15 mm au centre.

Pour cet essai, lame de scie de 0.4 de large. Si j'en avais une de 0.5, je l'aurais choisie mais la puissance aurait été augmentée ... Traits espacés de 5 mm. |

|

Avant de passer à la soudure, passer une lime ronde pour enlever toutes les bavures, après il sera trop tard ... |

|

Un montage "olé-olé" pour maintenir le tube pendant la brasure. Un montage "olé-olé" pour maintenir le tube pendant la brasure.

Le tube repose sur un morceau de tôle de 1 mm d'épaisseur qui, après la brasure, sera découpé à la cisaille puis repris au tour.

//Pour cette reprise au tour on ne doit pas avoir de fente sortant du mandrin, sinon on plie l'extrémité et, comme de bien entendu ça m'est arrivé et ça se voit, un peu !

Redressage à la main mais les fentes de ce côté ne sont plus tout à fait parallèles et égales : ça se voit sur la photo montrant le fonctionnement. |

|

Le brûleur est terminé et il ne reste qu'à l'essayer ... Le brûleur est terminé et il ne reste qu'à l'essayer ...

Pour les essais je me suis servi du porte-gicleur équipé du gicleur réglable du camion.

Et, ça fonctionne plutôt bien. Impossible de laisser la main au-dessus. |

|

| | vue de côté |

|  | | vue en bout |

|

|

|

comparaison entre ces deux brûleurs à rampes

Lorsque j'ai procédé au premier essai, surprise, aucun réglage du gicleur n'a été nécessaire !

Et là, on a une justification des données de Léonard Suykens (13.7 Wh par mm² pour le brûleur à trous; 7 Wh par mm² pour le brûleur à fentes) : en les utilisant, la puissance théorique est, pour les deux, d'environ 700 Wh, donc le gicleur réglé pour le premier devait fonctionner du premier coup pour le second. Elémentaire !

Un petit avantage cependant au gicleur à fentes : il tient moins de place et sera idéal pour une toute petite chaudière. |

|

12 - brûleur à fente pour chaudière à foyer central | En voici un parfaitement adapté à une chaudière à foyer central.

|

|

Extrait du plan complet montrant chaudière et brûleur. Extrait du plan complet montrant chaudière et brûleur.

On trouvera ce plan et la manière de construire ce brûleur au paragraphe 9 de cet

|

|

|

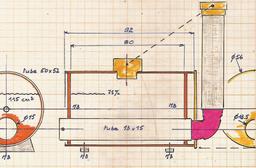

13 - un "gros" brûleur annulaire | | Pas tellement gros pour la taille puisque son diamètre extérieur n'est que de 40 mm, mais gros pour sa puissance puisqu'on peut en attendre plus de 300 Wh. |

|

Ce brûleur prend la forme d'un anneau en tube de cuivre de 6 x 8 pour cette verticale : diamètre extérieur de 40 et diamètre intérieur d'environ 24.

Il est construit de la même manière que le premier du genre mais il est beaucoup plus puissant.

Voir au paragraphe 7 de cet | | album |

| |

|

Soit ce n'est pas parfait ... Soit ce n'est pas parfait ...

Il a fallu recuire le tube de cuivre de 6 x 8 quatre fois. |

|  Cerclage avec du laiton de 0.5 et blocage avec vis M2 à la jointure. Cerclage avec du laiton de 0.5 et blocage avec vis M2 à la jointure.

Perçage d'un trou de 3. |

|

|

Entrer le tube de 3 x 4. Entrer le tube de 3 x 4.

Par la suite, il me faudra revenir sur ce montage : sciage, perçage à 5et nouveau tube de 4 x 5 cette fois__... Les essais à défaut de connaissances précises ! |

|  Et, comme de bien entendu, la brasure à l'argent qui n'aime pas le vide ne s'étale pas partout ... Et, comme de bien entendu, la brasure à l'argent qui n'aime pas le vide ne s'étale pas partout ...

Nettoyage, limage pour placer un rond de laiton de 1 mm de diamètre.

A ce stade, on peut serrer le brûleur dans l'étau et l'aplatir légèrement. |

|

|

Pour finalement obtenir ceci. Pour finalement obtenir ceci.

Pas joli joli mais ça ne se verra pas ! |

|  On passe au perçage d'abord avec le foret à centrer de 1 de diamètre avec un espacement pour la couronne extérieure de 5 mm environ.. On passe au perçage d'abord avec le foret à centrer de 1 de diamètre avec un espacement pour la couronne extérieure de 5 mm environ..

3 essais avec des forets de 1,1 puis 1,2 et enfin 1,3.

C'est le dernier qui est validé.

On se retrouve ainsi avec 45 trous de 1.3 de diamètre, soit 59 mm² pour une puissance minimum de 343 Wh : 59 x 5.81 Wh.

|

|

|

De bons résultats ont été obtenus en plaçant les trous à 25 mm du fond de la chaudière. De bons résultats ont été obtenus en plaçant les trous à 25 mm du fond de la chaudière. |

|  On peut d'ailleurs vérifier la puissance réelle du brûleur en faisant chauffer de l'eau et en procédant aux calculs habituels. On peut d'ailleurs vérifier la puissance réelle du brûleur en faisant chauffer de l'eau et en procédant aux calculs habituels.

Ici 50 cl d'eau sont passés de 25 à 100° en 45 secondes (le récipient en alu de 5 grammes n'est pas pris en compte).

La puissance réelle est donc d'environ 348 Wh. Très proche de la théorie. |

|

|

Si vous aimez les calculs, on peut trouver dans les téléchargements un mémento sur les besoins thermiques :

| | page 3 des téléchargements |

|

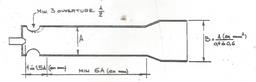

14 - brûleur à rampes (trous) pour chaudière de type SCOTT | Un brûleur qui ressemble à celui décrit au paragraphe 9.

Ici, au lieu d'augmenter le nombre de fentes, on pourra jouer sur le diamètre des trous. |

|

|  |

Ce brûleur devrait équiper cette mini-chaudière à foyer central.

Une chaudière qui ressemble à celle du ROQUET.

Si on regarde le premier croquis, une des cotes principale est celle de la longueur du tube mélangeur qui doit être égal à environ 6 fois le diamètre intérieur du tube. |

|

|

Quelques trucs pour la construction : |

|

|

Le diamètre du coude en cuivre est de 13.5 à l'extérieur et pour entrer dans le tube central il faut le réduire sur 5 mm au diamètre 12,9.

On y soude un rond (petite soudure à l'étain) pour le maintien dans le mandrin. |

|

Avec le cuivre, il faut passer à une vitesse lente ...

Mais il va falloir éviter de venir buter sur la partie relevée du coude ! |

|

|

Et pour ne pas buter, il faut une butée !

En voici une improvisée : le porte-outil sera arrêté par une "grosse cale" elle-même stoppée par un serre-joint ... |

|

Montage terminé qui doit être glissant dans une des extrémités du tube central.

Pour la fixation de la cheminée il faudra usiner une bague en laiton.

|

|

|

|

Coller du papier millimétré à la colle blanche de menuisier sur le tube de 5 x 6.

Repérer l'emplacement des trous tous les 4 mm. |

|

Ici un premier perçage avec un foret à centrer (1 mm).

Par la suite, l rampe sera diminuée de longueur mais les trous seront repris à 1.2 mm.

Passer une lime dans la partie centrale pour enlever les bavures et vérifier qu'aucune limaille ne traîne dans les trous avec la pointe d'une aiguille. |

|

|

La rampe se glisse dans la bague sur laquelle on aperçoit un trou de 2 qui finalement ne sert à rien.

Cette fois elle est réalisée en laiton pour permettre éventuellement le brasage à l'argent du porte-gicleur. |

|

La rampe a tendance à bouger dans le perçage de 6 repris à l'alésoir. : le tube de 5 x6 est légèrement plus petit !

Alors, une vis pour son blocage qui va d'ailleurs boucher en grande partie le trou inutile. |

|

|

|

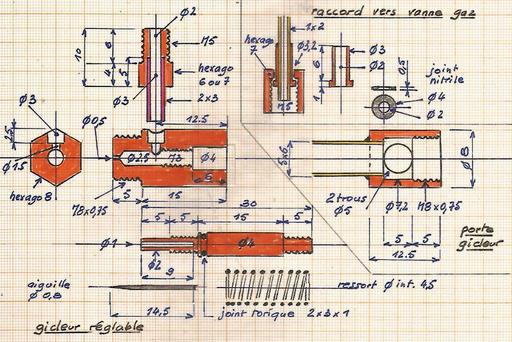

Un premier essai avec ce gicleur réglable

Mais, impossible de retrouver ou de commander un foret de 0.4 ou 0.5 ... Alors, un trou de 1 ... qui est beaucoup trop grand. Certes cela fonctionne mais le réglage n'est pas assez fin et ne tient pas .

Essai à reprendre quand j'aurai le bon foret. . |

|

Alors on enlève le gicleur à aiguille, on perce à 3.5 pour un taraudage à M4; on bouche avec un rond de 4 (brasure) et, on reprend les essais.

Cela fonctionne très bien avec cependant un problème de réglage du débit de gaz qu'on pourra solutionner en dotant la vanne du réservoir de gaz d'une commande fine. |

|

|

|

autre essai avec un gicleur réglable

Le premier servira probablement si je parviens à modéliser en dimension modeste un régulateur de gaz ...

En attendant le gicleur de 1.2 du commerce va être remplacé par un gicleur réglage, et cela fonctionne |

|

pas à pas pour sa construction : |

|

Après la réalisation dans du rond de laiton de diamètre 4, on procède au perçage au diamètre 1 de l'orifice qui recevra le bout d'aiguille. |

|

Avant de continuer, vérification: la pointe de notre aiguille doit dépasser légèrement du trou du gicleur percé à 0.5, bien centrée. |

|

|

Une autre vérification : le gicleur est placé dans le mandrin et une aiguille remplace un foret : elle ne fait que 0.8 de diamètre. |

|

Les éléments à assembler ... |

|

|

... avec cette résine qui résiste à la température. |

|

Enduire une partie de l'aiguille de colle : on a un peu de jeu (0,2 mm) que la colle va combler. |

|

|

Avant de procéder à ce montage, on laisse la colle prendre pendant une vingtaine de minutes.

Ensuite on place le montage sur le tour, on avance l'aiguille, on fait tourner à la min et ... on attend au moins 5 heures ! |

|

Premier serrage en position et cela semble correctement centré.

Il n'y a plus qu'à procéder aux essais. |

|

|

|

D'autres essais ont suivi et finalement, en réduisant par une bague l'ouverture de moitié de l'arrivée d'air primaire, le résultat est meilleur et la flamme à l'intérieur du tube tient bien.

|  |

|

|

des essais,

qui ont amené à revoir un peu le brûleur.

Pour favoriser le maintien de la flamme dans le tube, on diminue le brûleur de 12 mm ce qui l'éloigne de l'ouverture menant à la cheminée.

Pour compenser la perte de ce sciage (moins de trous) on reprends ceux de 1,2 à 1,2 et on se retrouve avec pratiquement la même puissance.

Cette modification permet finalement de régler plus facilement ce gicleur réglable : voir la première partie de la vidéo.

La seconde partie montre que cette conception est finalement plutôt correcte d'autant qu'il est encore possible -si nécessaire- d'augmenter la puissance en perçant cette fois à 1.4 mm les trous et, un essai à faire, en aplatissant la rampe.

|  |

| |

|

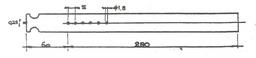

construction d'un brûleur idéal ?

Les données qui suivent permettent une approche fonctionnelle mais seule l'expérimentation permettra de régler correctement ce brûleur et ... les autres !

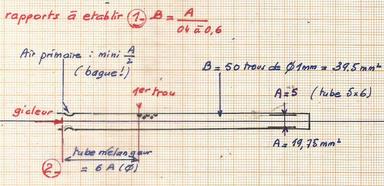

Les 2 premiers croquis sont extraits dans le cahier n°2 - LS2 de Léonard SUYKENS que l'on peut télécharger dans cet |  |

|

| | brûleur à bec |

|  | | brûleur rampe |

|

|

Un croquis qui montre à la suite de quels calculs a été dessiné ce brûleur.

On pourra lors des essais le modifier légèrement, notamment pour l'arrivée d'air primaire qui pat recevoir une bague ....

Quand la chaudière sera construite, on verra si B est suffisant pour obtenir la chauffe désirée ...

Il est vrai qu'une chose n'est pas respectée : l'épaisseur du tube qui devrait être de 1 mm pour éviter le risque d'un retour de flamme. Mais quand on veut miniaturiser ...

|

|

15 - brûleur à rampe PLAT pour mini-chaudière de type SCOTT | Les résultats obtenus avec le brûleur précédent sont bons mais demande une ouverture de la vanne de gaz qui généère beaucoupde bruit. De plus on peut se demander comment se comporte les flammes dans ce petit tube de 13 de diamètre intérieur §

Un signe que ce n'est pas parfait, le brûleur s'éteint si on pousse trop la vanne de gaz ...

Alors, recherche d'un brûleur pouvant s'insérer dans ce tube et où les flammes se développeront correctement.

L'idée m'est venue en remuant un peu ma mémoire :

|

|

|

Lors d'un rangement (rare) j'avais retrouvé ce plan d'un brûleur de Robert BISCHOFF.

Il est rond mais le perçage de 50 trous de diamètre 1 m'a donné des idées.

|

| |

Alors on va essayer de coupler ces 2 idées pour obtenir un autre brûleur : |  |

|

|

|

Un nouveau plan qui va faire en sorte que l'espace au-dessus des trous permette le développement normal des petites flammes :

Pour le porte gicleur, voir le plan précédent (paragraphe 14)

Aux essais,c'est suffisant mais on pourrait augmenter le débit thermique en ajoutant 14 petits trous ce qui réduirait la longueur du tube mélangeur.

Par contre, pour ce nouveau brûleur, une bague réduisant l'arrivée d'air primaire sera nécessaire. |

|

|

|

| | écrasement du tube de 7 x 8 en insérant un plat de 2 x 5. |

|  | | bague de raccord brasée à l'argent |

|  | | ajustement d'un plat de 2 x 10 pour obturer le "tube" |

|

|

| | gabarit de perçage à coller (colle de menuisier) |

|  | | perçage à 1 (foret à centrer) des 2 rangées centrales |

|  | | pencher pour les rangées latérales |

|

|

| | perçage des trous terminé |

|  | | enlever les bavures, aiguille, foret de 1 |

|  | | essayer |

|

|

avant les essais avec la chaudière

|

|

| | vérifier quel a rampe est bien à plat |

|  | | allumage, aucune flamme ne doit sortir |

|  | | un peu de téflon (étanchéité) |

|

|

|

16 - réaliser régulièrement des fentes sur un brûleur | Encore un essai pour cette mini-chaudière avec un brûleur à fentes dont l'avantage est un meilleur rendement thermique que le brûleur à trous.

On peut d'ailleurs augmenter cette puissance thermique en ajoutant des fentes ...

Une méthode pour les obtenir en les penchant : |

|

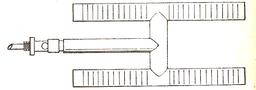

Placer une tige (foret) dans le tube pour ne pas l'écraser.

Scie à main avec lame de 0.5 mm

"Guide" avec équerre en arrière-plan pour pencher la monture de la scie. |

|

Les résultats sont identiques à ceux obtenus avec le brûleur à trous dans une rampe ronde.

Avec ce tube de 13 de diamètre, une possibilité inexistante et c'est dommage : on ne peut pas l'utiliser en plaçant les flammes vers le bas. |

|

|

|

album qui se complétera ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|