Une hélice d'avion ? Pourquoi pas. Elle pourrait entraîner un véhicule sur la route ou sur les rails ...

Cet album ne voyait que le côté fabrication.J'ai essayé, en vain, de trouver sur internet des indications qui permettraient de concevoir une hélice capable de tracter, au sol, une masse connue ...

Voici, pour terminer, le résultat de mes recherches. Si vous avez des idées, c'est le moment de les partager ! |

|

Un premier document sur ce que j'ai appris des **hélices d'avion** |  |

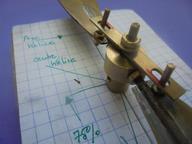

| | on y parle du PAS de l'hélice... |  |

| | ... et du vrillage |  |

|

|

En fin d'album, un autre document .pdf à télécharger. Bonnes lectures. |

|

3 types d'hélices prévus : |

|

| | bipale |

|  | | tripale |

|  | | quadri ... truc |

|

|

|

une idée :

faire varier l'angle d'incidence des pales ce qui fera varier le PAS de l'hélice et donc ses possibilités.

Un montage tout simple avec du carton, des cure-dents et un rond de bois percé en travers et en bout. Pour le dessin des pales, une copie de l'hélice du commerce qui a déjà servi.

J'ai utilisé l'expression hélice à PAS réglable car le PAS n'est pas variable lors du fonctionnement. Si on veut le modifier, il faudra démonter l'hélice et procéder à un nouveau réglage. |

|

|

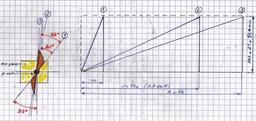

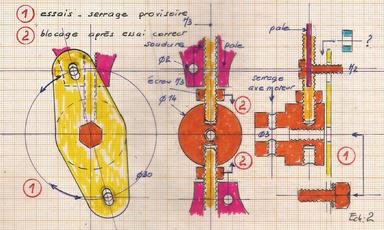

|  | Un premier croquis qui ... sera modifié comme ci-dessous,

après un essai ! |

|

|

construction définitive

avec de la tôle de 1 mm d'épaisseur pour les pales, de la tige filetée M3 du rond de 14 pour le moyeu et de 2 pour les ergots. |  |

|  |

Pour le montage, on utilisera l'entraînement de l'hélice de la version 2 en enlevant la vis sans fin et son montage ainsi, bien entendu la mécanique avec chaîne. |

|

|

les pales

La principale modification sera celle des ergots qui au départ étaient de simples vis M2. Problèmes le filetage accroche les bords des lumières du variateur d'incidence : on les réalise avec du rond de 2 en laiton, rond fileté à une extrémité.

Les trous filetés du moyeu qui reçoivent l'axe des hélices débouchent dans celui du serrage du variateur : il faut veiller à ce les axes des hélices ne viennent pas toucher cette vis de serrage. |

|  | | sciage prioritaire pour le maintien |

|  | | les pales |

|

|

| | empreinte pour le positionnement |

|  | | préparation pour la soudure |

|  | | soudure étain |

|  | | pales terminées |

|

|

le moyeu

avec des perçages à 2.5 et des taraudages à M3.

La fixation prévue sur l'arbre moteur est décalée de 90° |

| | |

Un taraudage pas facile avec un taraud qui n'est pas assez long. Il faut donc tarauder de chaque côté et obtenir un bon maintien dans l'étau.

Petit truc en introduisant un rond de 14 de l'autre côté des mors et en le maintenant pendant le serrage avec du papier collant. |

|

|

le variateur d'incidence :

pour modifier la position les ergots, il faut absolument que la dimension entre les lèvres des lumières et les côtés du plat au point de contact (en rouge) soit

identique !

//Pour mon usinage, j'ai adopté une lumière de 2.2 de largeur bien centrée.

Mais, en fait, cette lumière peut être plus large et permettre d'obtenir une incidence plus grande ... Cela ne gênera en rien le réglage qui se fait par plaquage des lèvres au point rouge si on veut obtenir une incidence moins grande. |

|

| | attention au centrage |

|  | | un truc ... |

|

Un truc : il est possible qu'on doive revenir sur le fraisage !

Pour percer le trou central à diamètre 3, déplacer le chariot sans modifier le réglage de la fraise et percer. Si on devait reprendre la rainure, la fraise serait toujours positionnée. |

|  | | le variateur définitif |

|

|

montage pour le réglage :

du contreplaqué sur lequel on collera une feuille portant l'axe de l'hélice et la position du bord de fuite à 75% de l'axe de l'hélice.

Pour plaquer le carton représentant l'angle d'incidence à cet endroit il faut découper le support en contreplaqué au m^me point.

|

|  | | bricolage |

|  | | prêt pour le réglage de l'incidence |

|

|

Sur la vidéo, les explications pour le réglage de l'incidence des pales et on verra que cela se réalise rapidement ...

et les premiers essais

.

Une hélice qui est fonctionnelle mais que l'on pourra tester avec d'autres incidences des pales afin de trouver la meilleure ! |

| |

|

un nouveau blocage

car le serrage montré sur la vidéo des écrous amène parfois à un changement de calage et donc d'incidence |

|

On va remplacer le premier blocage par vis par la pose d'un goujon M3 ce qui va faciliter la pose d'une rondelle à ailettes. On va remplacer le premier blocage par vis par la pose d'un goujon M3 ce qui va faciliter la pose d'une rondelle à ailettes. |

|  On cale la pale et en appuyant sur la pale, on serre l'écrou sur le moyeu. On cale la pale et en appuyant sur la pale, on serre l'écrou sur le moyeu. |

|

|

On bloque la seconde pale. On bloque la seconde pale. |

|  On glisse ensuite le variateur sui vient appuyer sur les pivots côtés opposés normalement !) On glisse ensuite le variateur sui vient appuyer sur les pivots côtés opposés normalement !) |

|

|

Il ne reste plus qu'à bloquer l'écrou M3 en maintenant le variateur. Il ne reste plus qu'à bloquer l'écrou M3 en maintenant le variateur.

Plus rien ne bougera et l'angle de pale choisi sera bien celui de la cale d'incidence choisie.

|

|

une hélice tripale | | la suite logique ... |

|

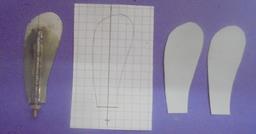

| les pales

Le tracé des pales est copiée sur celui de la précédente en en réduisant la hauteur pour obtenir un diamètre plus réduit.

J'en prévois 4 pour pouvoir passer à l'étape suivante.

Pour la découpe, le dessin est collé à la colle de menuisier, sur une tôle de laiton de 0.5 d'épaisseur lui-même collé sur un carton épais. Les pales seront ensuite séparées du carton avec un trempage dans l'acétone : beaucoup plus rapide que de l'eau !

Ensuite, pour la découpe des rainures devant recevoir la tige filetée, on prévoit un gabarit de pointage pour percer 2 trous de 2.9 mm (la tige filetée ne fait pas 3 de diamètre). Les pales seront solidarisées à la colle blanche pour un perçage identique.

On verra sur qu'un trou de 2 a été percé au bas des pales : si mon systéme simplifié de blocage ne fonctionne pas, on pourra y placer un ergot comme sur la bipale. |

|

|

| gabarit de pointage

|

|  | | collage des pales |

|  | | ajustage possible |

|  | | une des pales |

|

|

| | les pales percées |

|  | | montage pour traçage |

|  | | traçage |

|  | | premier sciage |

|

|

| | et second |

|  | | positionnement pour la soudure |

|  | | positionnement de l'étain |

|  | | après la soudure |

|

|

le moyeu

dans un rond de laiton de diamètre 14 |

|

| | diamètre 10 et perçage à 4 |

|  | | pointage du moyeu d'hélice |

|  | | enduire |

|  | | calage et pointages à 120° |

|

|

| | 3 perçages (2.5) à 120° |

|  | | repérage vertical |

|

Un repérage en déplaçant le chariot pour obtenir la position exacte des trous à percer (à tarauder à M2) pour qu'ils débouchent exactement dans les trous précédents.

Pour ce faire, on utiliser une fraise de 0.5 qui va venir s'appuyer sur la partie enduite et laisser une trace.

Après traçage et pointage, perçage classique à M1.6.

|

|  | | traçage et pointage |

|

|

| | taraudages M3 |

|  | | les tarauds ! |

|

Taraudage à M3 pour le positionnement des pales !

La tige filetée m3 ne fait pas 3 de diamètre et, avec mes tarauds usagés, pour éviter que cette tige oscille, je me contente des 2 premiers sans utiliser celui de la finition ...

Il n'en sera pas de même pour les vis M3 ou M2. |

|  | | vérification de la profondeur |

|

|

|

Mise à longueur de la tige filetée.

Quand les 3 pales seront vissées, elles ne devront pas venir buter les unes sur les autres ... |

| |

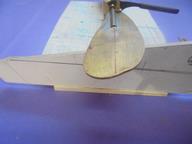

Hélice terminée.

//Comme 4 pales ont étés fabriquées, on peut envisager une quadripale en usinant un autre moyeu ... |

|

|

réglage de l'incidence

et donc du Pas de l'hélice

Sur la vidéo on verra comment régler cette incidente et bloquer le montage.

Finalement le blocage simplifié par vis M2 est valable ! |

|  | | préparation du gabarit |

|  | | gabarit collé sur une planchette percée |

| |

|

|

Sur la vidéo, on découvrira aussi ce modèle un peu bizarre d'une "quadripale" réalisé à partir de 2 bipales du commerce dont l'une est un peu plus petite et qui sont totalement désaxées..

Déçu par les résultats de ma tripale, j'ai voulu, avant un rangement, m'amuser un peu ... Et ... ça fonctionne ! |

| |

|

une autre tripale et, pourquoi pas une quadripale

mais cette fois en essayant de respecter les formes spécifiques de l'extrados et de l'intrados.

Il est probable que la tige filetée sui déborde de l'extrados représente en rotation un frein.

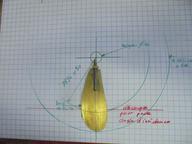

Sur la photo, l'hélice de commerce d'un diamètre de 140 mm qui a servi de modèle.

|

|

|

Pour la fabrication des pales, la simplicité :

. pale en tôle de récupération de 0.5 mm d'épaisseur (intrados)

. axe de la pâle en tige filetée M3 qu'il faudra usiner pour la souder sur la pâle

. du balsa de 3 d'épaisseur que l'on collera sur la pâle en tôle (extrados) à la colle blanche de menuisier et que l'on travaillera au papier de verre pour lui donner sa forme. Ainsi plus de freinage.

. de l'enduit pour la finition avant peinture.

On commence par la découpe des pâles avec des ciseaux :

|  |

|

|

|

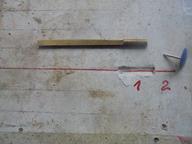

la tige filetée et sa soudure |

|

| | préparer une cale ... |

|  | | .dans l'étau |

|

La hauteur de la cale va dépendre de la profondeur de l'étau.

Il faut pouvoir serrer notre tige filetée M3 mais aussi pouvoir usiner à une profondeur de 1 ou 0,9 mm la tige filetée sur 40 mm de longueur. |

|  | | fraisage sur 1 mm |

|

|

| chantier : 1 = empreinte:

2 = blocage: |

|  | | perçage à 1.2 |

|

La tige filetée repose à plat sur sur la pale.

D'un côté elle se bloque facilement dans l'empreinte réalisée dans le placoplâtre, mais de l'autre côté, il faut percer un trou de 1.2 pour permettre le passage d'une punaise. |

|  | :enduire de décapant:

calage1 = 4,5 mm

: |

|

|

| | calage 3 = 8.5 |

|  | | placer la soudure (étain) |

|  | | soudure |

|  | | un écrou en acier pour "nettoyer" |

|

|

mise en forme de l'intrados puis de l'extrados |

|

| | léger bombage sur tube de 24 |

|  | | ne pas insister |

|  | | continuer sur un tube de 100 mm |

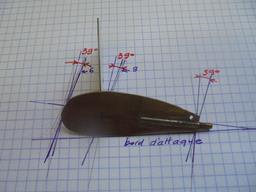

|  | | ::les bords doivent toucher (guide à 17°) |

|

|

Pour la réalisation de l'intrados sur le tube de 100, j'ai choisi une pente de l'axe de 17) ayant trouvé sur le m^me site 2 angles : 15 et 20 ...).

Ces idées me veinent de ce site : https://www.peanut-scale.fr/a-helices.html dont on peut parcourir avec plaisir les pages.

|

|

| | coller le balsa |

|  | | découper |

|  | | ponçage |

|  | | enduire puis poncer |

|

|

les moyeux en rond de laiton de 14

Là encore on pourra procéder à la modification du PAS de l'hélice en changeant l'incidente. M^me blocage que précédemment. |

|

| | tripale : 3 trous à 120° |

|  | | tripale : 3 vis M2 |

|  | | quadripale : 4 trous à 90° |

|  | | quadripale : 4 vis M2 |

|

|

un équilibrage est possible

D'abord en agissant sur le ponçage qui ne fera pas varier grand chose

Ou en ajoutant des rondelles en laiton qui ne pèsent que 0.1 gramme et que l'on pourra glisser entre la pale et l'écrou de positionnement.

Là, j'ai eu de la chance, 3 de mes pales faisaient exactement 4,6 grammes. |

| | |

|

au final

4 pales ont été fabriquées, il suffit de les installer sur le moyeu souhaité pour avoir une tripale ou une quadripale. |

|

| | l'extrados |

|  | | l'intrados |

|  | | la tripale |

|  | | la quadripale |

|

|

Essai comparatif des 3 hélices à la même pression de fonctionnement de 2 bars mano. |

|

|

le vrillage des pales |

Pour calculer l'angle de vrillage ouvrir le .pdf en début de l'album.

Une présentation rapide qui sera reprise quand je reprendrai le sujet avec la construction d'une autre hélice avec de la tôle en laiton de 0.5 que je n'ai plus en réserve .... |

|

vrillage de tôle fine de 0.3

qui est la plus facile à réaliser mais qui présente l'inconvénient de se déformer si les pales ne sont pas correctement alignée. |

|

Découpe de la tôle en ajoutant 1 cm qui servira à maintenir la pale pendant le vrillage. et que l'on coupera avant la soudure à l'tain de la tige filetée.. |

|

Après village, positionnement de la tige filetée dont on a enlevé sur la partie à souder une épaisseur de 0.5.mm comme précédemment. |

|

|

vrillage de tôle de laiton de 0.5

Un peu plus difficile à maintenir avec une tige filetée déjà soudée et réalisation d'un gabarit de montage percé à 3 avec une rainure de 0.5 de largeur et une profondeur de 2 mm. On peut dessiner sur un contreplaqué l'angle de vrillage. |

|

|

vrillage de tôle de laiton de 1 mm

Un peu plus complexe si on veut garder la tige filetée soudée.

Il faudra réaliser 2 cales pour coincer la base de la pale. |

|

| | vrillage à obtenir |

|  | | les 2 cales |

|  | | positionnement |

|

|

| | assembler puis serrer dans l'étau |

|  | | gabarit d'angle, torsion à la pince |

|  | | opération terminée |

|

|

Il est possible, cela m'est arrivé pour une des deux pales, que la soudure à l'étain ne tienne pas. On la reprend ... |

|

|

Dans le titre de la vidéo, on lit "BOF" ...

Mais en l'observant bien, on voit que l'hélice avec un PAS de 2" fait avancer lentement l'Hélivap.

Cette observation m'a amené à reprendre les notes que j'avais amassées à la lecture des sites d'aéromodélisme.

Qui sait ?

Pour ceux que cela intéresse, un document à consulter. Si vous y découvrez des erreurs ou si vous avez d'autres idées, merci de me les communiquer. |  |

|

|

album en constructionDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|