Construire une petite machinerie en partant d'un oscillant ...

Un peu de rangement dans l'atelier (ça m'arrive !) et les retrouvailles avec quelques cylindres d'oscillants inutilisés dont les deux qui se trouvent à droite ...

Le premier provient d'un essai manqué de pompe sur le camion de pompier, le second de 0.75 cm3 est peut-être le plus intéressant.

Un volant à construire et c'est parti pour une autre aventure ...

|

| |

|

premier montage : machine oscillante et pompe oscillante |

|

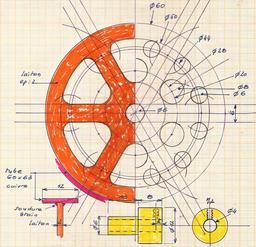

le volant

qui sera probablement la solution pour donner la force suffisante au moteur.

On partira d'un tube de cuivre ou de laiton de 60 mm de diamètre intérieur qu'on amènera après sciage à une largeur de 12 mm.

L'âme du volant sera en tôle de laiton de 2 d'épaisseur.

Travail de traçage (à droite) puis de perçage et enfin de sciage et de limage. |

| |

|

Une fois la rondelle terminée, souder l'axe à l'étain, placer dans le mandrin du tour et tapoter au marteau pour que l'axe soit bien perpendiculaire. Une fois la rondelle terminée, souder l'axe à l'étain, placer dans le mandrin du tour et tapoter au marteau pour que l'axe soit bien perpendiculaire.

On peut ensuite amener la rondelle à 60 mm : vérifier avec le tube. |

|  Soudure à l'étain. Soudure à l'étain.

Pour positionner le tube, on peut procéder comme auparavant : rondelle dans le mandrin, enfiler le tube et tapoter au marteau pour le rendre bien perpendiculaire et le placer au centre. Opération aisée si on doit légèrement forcer sur le tube. Sinon il faudra souder en utilisant des cales.

Pour la soudure, j'ai percé un trou dans la brique réfractaire pour que le tube soit bien à plat sans être gêné par le moyeu. |

|

|

Opération terminée. Brosser puis laisser tremper dans le vinaigre blanc avant un nouveau brossage. Opération terminée. Brosser puis laisser tremper dans le vinaigre blanc avant un nouveau brossage. |

|  Quand les paliers seront usinés, on pourra vérifier l'équilibrage. Quand les paliers seront usinés, on pourra vérifier l'équilibrage.

Ici le volant tournait presque parfaitement et je n'y ai pas touché. Sinon, il fallait percer une des branches, placer une vis et lester ...pour rattraper le balourd.

|

|

|

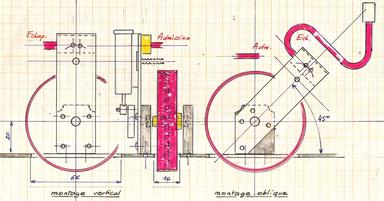

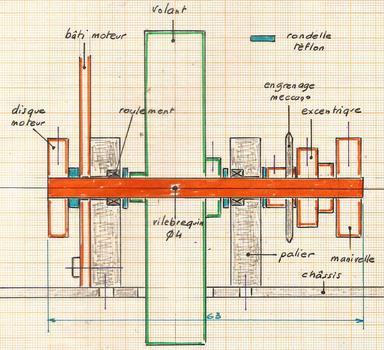

| le moteur

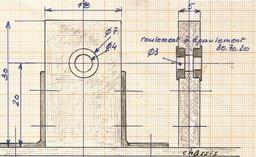

1 - diagramme de distribution et châssis

2 - cylindre et piston : le cylindre est soudé sur le sabot à l'étain

3 - les perçages du bloc d'alimentation vapeur que l'on effectuera après sa soudure à l'étain

4 - une manière plus astucieuse de procéder qui évite le montage peu fiable utilisé ...

5 - haut du cylindre : tournage, bouchon, collerette

6 - paliers

On peut évidemment choisir d'autres options pour la fixation des tubulures.

|  |

|

|

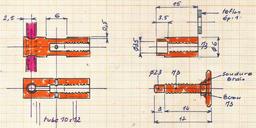

paliers

en alu de 6 d'épaisseur qui porteront un roulement de diamètre intérieur 4.

On notera que les goujons de fixation sont un peu plus écartés que sur le plan pour donner plus de stabilité. |

|  Un petit truc pour éviter les perçages préalables dans les angles : utiliser une fraise de 8. Un petit truc pour éviter les perçages préalables dans les angles : utiliser une fraise de 8. |

|

|

On réalise le bâti (plat de 2 x 15) et procède aux perçages des trous d'admission et d'échappement, de celui de l'axe d'oscillation et de celui du vilebrequin à l'aide d'un gabarit, on reperce ce dernier trou à 4.5. On réalise le bâti (plat de 2 x 15) et procède aux perçages des trous d'admission et d'échappement, de celui de l'axe d'oscillation et de celui du vilebrequin à l'aide d'un gabarit, on reperce ce dernier trou à 4.5.

Le mieux est de se servir d'un gabarit comme celui que j'ai retrouvé avec les oscillants et qu'on voit sur une autre photo. |

|  On place un foret de 4.5 et on procède au traçage qui permettra de pencher le moteur à 45°. On place un foret de 4.5 et on procède au traçage qui permettra de pencher le moteur à 45°.

|

|

|

Fixation du bâti sur le palier. Fixation du bâti sur le palier.

On pourra après perçage du bâti faire un montage dans le coin inférieur, visser puis repérer avec un pointeau les autres trous.

Si,malgré la rondelle prévue, le disque du moteur venait à toucher, il faudrait reprendre la tête au tour. |

|  Opérations de soudure à l'étain : Opérations de soudure à l'étain :

. étamer le bâti à l'intérieur et souder le bloc d'alimentation

. percer les trous du bloc puis présenter les tubulures ...

Voir l'autre solution proposée en 4 à côté du plan : si les vis ne débordent pas, le sabot oscillera sans crainte ! |

|

|

les volants

deux rondelles de 30 de diamètre :

. pour le moteur, épaisseur 4 et pour la manivelle, épaisseur 5.

. perçage à 4 et taraudage M2 à 7.5 du centre

le bâti |

| |

|

|

amélioration de l'aspect du cylindre

avec un tube d'alu de diamètre 10 intérieur. |

| | | |

|

la pompe oscillante

construite avec l'autre moteur.

Sur la première photo on aperçoit le gabarit de perçage un peu raccourci il est vrai : j'ai dû avoir besoin d'un bout de plat !. |

| |

|

|

essai de ce premier montage :

Ici une photo avant l'essai vapeur qui n'est pas vraiment bon : le moteur peine, même en réduisant le tube d'aspiration : si on le laisse en l'état (tube silicone de 3 x 5, aucun démarrage ...

Sur la vidéo le tube est un 1 x 3 ! Comme pour le camion de pompier j'ai essayé un gicleur de0.20 et ce n'est guère meilleur.

IL faut changer de pompe. |  |

| |

|

deuxième montage : machine oscillante et pompe à billes | qui sera cette fois munie d'un excentrique afin de garder l'axe principal sans le modifier.

La course pour le piston de diamètre 4 sera de 4 mm et notre pompe débitera à chaque cou 0.05 ml ... sans compter la perte évidemment.

Pour la cotation du corps de pompe, voir la pompe n°4 dans cet |  |

|

|

bielle

Les éléments de la bielle sont brasé à l'argent. |

|  L'excentrique est de 2 mm, et pour l'obtenir dans la masse au mandrin 4 mors, il faut utiliser une cale de 2.66 mm d'épaisseur. L'excentrique est de 2 mm, et pour l'obtenir dans la masse au mandrin 4 mors, il faut utiliser une cale de 2.66 mm d'épaisseur.

Pour son calcul, voir dans cet

|

|

|

La réalisation de la bague à placer dans un trou de 12 n'est pas facile : dresser un bout de tube de 10 x 12 , le couper à 3 m puis l'enfiler sur un rond de 10 et dresser la seconde face à 2.5 d'épaisseur. La réalisation de la bague à placer dans un trou de 12 n'est pas facile : dresser un bout de tube de 10 x 12 , le couper à 3 m puis l'enfiler sur un rond de 10 et dresser la seconde face à 2.5 d'épaisseur. |

|  Roder, mettre de la graisse et empêcher la bielle de sortit grâce à la manivelle. Roder, mettre de la graisse et empêcher la bielle de sortit grâce à la manivelle. |

|

|

Publicité gratuite ... Publicité gratuite ... |

|

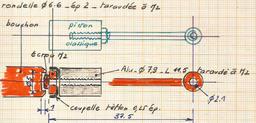

le piston

une idée pour éviter la difficulté à monter un joint torique sur un petit rond de 4 : où ça serre trop fort ou le déplacement ne produit aucun effet |

|  Cette fois on perce en bout et on taraude M2. On enfile le joint torique sur une vis M2 dont la longueur est égale à la profondeur du taraudage + l'épaisseur du joint. Cette fois on perce en bout et on taraude M2. On enfile le joint torique sur une vis M2 dont la longueur est égale à la profondeur du taraudage + l'épaisseur du joint.

En serrant la vis on augmente le diamètre du joint ... Essais à effectuer pour que ça coulisse facilement tout en aspirant et refoulant sans trop de fuite, en reprenant un peu l'extrémité de la vis par exemple.

|

|

|

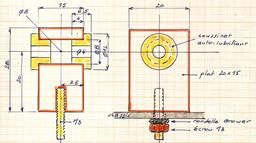

Le support de la pompe

dont l'axe se trouve à 20 au-dessus du châssis. La vis permet de régler la position pour que le piston vienne affleurer l'intérieur du corps.

|

|  La bague est reprise à la fraise : on s'arrête dès que l'on voit l'intérieur du tube. La bague est reprise à la fraise : on s'arrête dès que l'on voit l'intérieur du tube.

Il faudra bien la roder sur un rond de 10 pour qu'elle glisse facilement. |

|

|

Réalisation du pied que l'on brase à l'argent verticalement (ça tient tout seul). Réalisation du pied que l'on brase à l'argent verticalement (ça tient tout seul).

On nettoie et on étame le haut. |

|  Préparation à la soudure avec "une" cale de 13 d'épaisseur. Préparation à la soudure avec "une" cale de 13 d'épaisseur. |

|

|

le graisseur : améliorations

. en permettant un remplissage plus facile

. en facilitant l'entrée de la vanne de vidange |

|

| | positionnement |

|  | | fraisage |

|  | | toutes les pièces |

|  | | soudure étain |

|

|

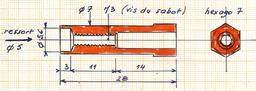

|  serrage du ressort de l'oscillant

avec un écrou spécial car le volant est gênant ... |

| |

|

pour ce second montage

après peinture ... |

|

|

essai

et cette fois c'est tout bon : ça pompe et le moteur ne fatigue pas ...

Il faut me croire sur parole car je ne retrouve pas la vidéo à la vapeur !

|  |

| |

|

troisième montage en augmentant la difficulté |

|

une transmission

pour des roues latérales, voire arrière de bateau |  |

|  | transformation d'une roue dentée de Meccano

en installant un moyeu plus court |

|

|

|

|

un piston à coupelle de téflon ?

C'est en fait celui qui permettra le meilleur des ralentis ...

Voici un croquis pour la réalisation. Pour ceux qui ne connaissent pas encore, il faut aller sur cet

|

|

quatrième et dernier montage |

|

Pour le réaliser, il faut usiner deux paliers :

. pour le premier, faute de roulements, je me suis servi de coussinets qui venaient de chez l'OCTANT et cela fonctionne finalement bien

. pour le second, bricolage avec un palier existant : pour l'installation dans une embarcation il faudrai qu'il soit plus large ou alors en placer deux. |

|  | | palier de transmission de mouvement |

|  | | palier d'arbre d'hélice |

|

|

montage d'une chaîne de type Vaucanson

pour éviter trop d'hésitation, on peut utiliser ce petit montage.

Lors du fonctionnement la chaîne doit être parfaitement alignée sur les roues dentées et être légèrement détendue (flèche de 1 mm ou 2). |

|

|

engrenages coniques

ils sont en nylon et proviennent de chez CONRAD (je ne les vois plus sur le catalogue, peut être en ligne ?).

Celui de l'arbre moteur comprend 10 nervures et sera fixé par boulon de M1.6 sur un axe de 3 ; les second compte 40 nervures et il faut lui ajouter un axe en laiton.

Il faudra réduire au diamètre 39 le plus grand sinon, ça touche le châssis !

Le rapport est donc de 1/4 et l'hélice va tourner 4 fois plus vite que le volant du moteur. |

| | |

|

On pourrait aussi faire quelque chose de plus solide en utilisant ce type de montage testé sur le camion Meccano. |

|

positionnement

que l'on pourra rendre moins délicat en perçant des boutonnière qui faciliteront le montage.

. chaîne bien alignée avec légère flèche

. contact des deux pignons avec léger jeu : une bague d'environ 4 mm y contribue

. les deux pignons à 90° exactement |

| |  | | repérages avant perçages |

|

|

les derniers essais

. à l'air comprimé pour tester le positionnement des pignons

. à la vapeur, hélice seule ( 800 tours au volant, soit 3200 tours)

. à la vapeur en ajoutant le frein à air supposé offrir la résistance de l'eau (200 tours au volant soit 800 tours) et ce devrait être jouable dans un bassin.

Essais réalisés à 1 bar. |  |

| |

|

Pas facile avec le tachometer de prendre le nombre de tours de l'hélice ou du frein à air : le mieux est de placer le repère sur le volant et de multiplier par 4 la vitesse obtenue. |

|

Pour ceux que le montage intéresse, une idée : |

|

|

et une autre

Si ce moteur s'avérait trop puissant, on peur réduire facilement sa cylindrée et passer de 0.75 cm" à 0.42 cm" en utilisant ce truc (insertion d'un autre tube) décrit au paragraphe 69 de cet

album |

| |

|

album terminéDes erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|