Pour terminer la "saga des moteurs à tiroir cylindrique", voici la construction du OLI 321, un vertical de 2 cm3 avec un petit air rétro ... et un essai de mécano-soudure.

|

le OLI 321 aura quelques menues différences avec cette ébauche effectuée pendant le cyclone dénommé OLI du 03/02/2010 car il profitera de l'expérience acquise sur ses prédécesseurs. Avant tout, recherche de la simplicité pour le mettre à la portée de tous ...Mon ambition restant toujours la même : dessinez et construisez votre moteur. |

|  | Pour un meilleur suivi du texte,

télécharger les croquis,

c'est le pied ! |

|

|

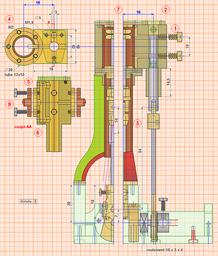

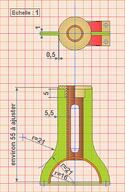

Pour la réalisation, je me suis servi des cotes prises sur ce croquis issu de l'étude théorique.

Une seule modification notable , l'agrandissement de la lumière de la coulisse vers le bas .

On peut aussi :

- réduire de 1 mm la chape de bielle-moteur pour qu'elle ne dépasse pas de la semelle : on évite ainsi de placer des rondelles lors du vissage du moteur ou une découpe

- réduire de 1.5 mm la longueur du coulisseau (6.5 au lieu de 8) afin de placer la vis de blocage ou alors augmenter la longueur de l'axe du piston de 1.5 ou encore souder ce coulisseau après vissage ...

Les numéros du croquis renvoient aux observations faites lors de la conception et qui sont détaillées dans la partie théorique : lien ci-dessous.

|

|

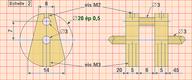

pied

Pour réaliser le pied, je me suis inspiré de ce genre de croquis où le bloc moteur se trouve fixé sur un pied en fonderie.

Le procédé pour obtenir quelque chose de ressemblant n'est pas nouveau - assemblage de pièces de laiton et de cuivre soudées - tout comme le montre ce croquis d'un moteur proposé par JL SOUMARD (voir la page des liens) : on prévoit des rainures pour un bon maintien et une bonne soudure ! |

| |

|

| | le pied |

|  | la partie arrondie est obtenue en partant d'un tube du cuivre de 30 x 32 : perçage à 10 puis dessin et sciage à la scie à métaux en biais.

Pour le dessin, utiliser du papier millimétré : c''est plus simple ! |

|  | | Reprise à la fraiseuse en inclinant la tête et en procédant par retournement : le trou doit être à égale distance des bords supérieur. |

|

Il me manque une photo ! Cette partie courbe va venir s'insérer dans un rectangle de laiton sur lequel on a, avec une fraise de 1 mm, tracé des encoches de 1 mm de profondeur.

|  |

|

|

Par contre j'ai retrouvé celle du rond d'alu qui sert au positionnement : longueur 57 entre des filetages M3. Pas facile à caser celle-là ! |

|

| | Positionnement sur le croquis : il va falloir découper en deux la pièce obtenue. |

|  | | Une idée de traçage pour la découpe : feuille de papier millimétré collée à la colle blanche et repérage des endroits à scier. |

|  | | Il n'y a qu'à suivre le trait ... |

|  | | Positionner la pièce obtenue dans la base rainurée. |

|

|

Enfiler le montage sur le rond d'alu : blocage par vis sur une semelle en alu à travers la base. Vérifier l'équerrage qui doit, logiquement, être naturel et souder.

Le mieux serait bien entendu de la brasure, mais, me connaissant, j'ai utilisé de l'étain. |

|  | On s'aide de la rainure de la base pour positionner une fraise : il s'agit d'effectuer une rainure de 0.5 de profondeur sur le tube.

Pas facile si on commence avec la fraise à deux tailles car ça glisse . Alors, commencer avec une fraise pointue jusqu'à obtenir deux lèvres qui vont guider notre fraise. |

|  |

Toujours en s'aidant de la semelle pour le positionnement, on réalise les ouvertures de la glissière. |

| |

|

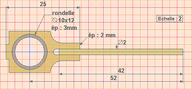

| | cotes indicatives |

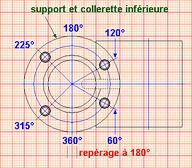

|  perçage préalable de la bague qui servira de support au bloc moteur perçage préalable de la bague qui servira de support au bloc moteur

Avec mes précédents moteurs, j'ai rencontré un petit problème : le perçage pour le taraudage tombait trop près de la soudure (le point rouge). Pour palier cet inconvénient, décalage des deux trous qui viendront sur le bloc de distribution.

Ici le perçage a été fait à l'aide d'un plateau diviseur et, dans ce cas, il vaut mieux se composer un pense-bête pour ne pas se tromper de cran !

Pour la partie supérieure, collerette et couvercle, j'essaierai un vissage à 5 trous ...

|

|  | Gros plan sur cette bague tirée d'un rond de laiton de 20. On perce à 10 ; épaisseur totale 7 mm ; ramener au diamètre 12 sur 5 de hauteur.

Noter le pointage à 180 et 360° pour le repérage lors du positionnement. |

| |

|

Toutes les pièces ... Toutes les pièces ...

L'ajustage des côtés (laiton de 1 mm) avec la partie courbe n'est pas aisé mais, avec le la patience, on y arrive.

La seconde sera plus simple à obtenir car il suffira de se servir du premier côté pour le traçage. Un dernier ajustage, celui des côtés avec le rond du haut : 2 décochements de 1 mm environ. |

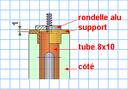

|  Montage pour la soudure : fil de laiton serrant les côtés dans les rainures, rond d'alu serré en bas et en haut (rondelle d'alu). Normalement tout est bloqué lors du serrage. Montage pour la soudure : fil de laiton serrant les côtés dans les rainures, rond d'alu serré en bas et en haut (rondelle d'alu). Normalement tout est bloqué lors du serrage.

Attention, le support du moteur a été percé au préalable et il est en peu au-dessus du rond de laiton pour assurer par la suite un bon contact avec le bloc moteur.

Ne pas oublier de vérifier le positionnement des trous qui doivent être parallèles à la base. |

|

0.5 au lieu de 1 est tout aussi bien !

|  |

|

Pièce obtenue après le sciage de la base.

Petit travail à la lime pour assurer à l'ensemble une bonne symétrie.

Casser tous les angles, une fois peint, ça doit ressembler à de la fonderie ... ! |

|

|

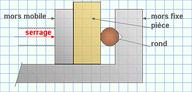

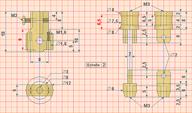

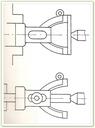

bâti | Il est réalisé en aluminium de 6 pour les côtés et de 4 pour le reste. Les roulements font 10 x 4 x3.

Outre un parfait équerrage, le problème à résoudre sera celui de l'alignement des 3 roulements ...

C'est en effet dès ce moment qu'il faut commencer la chasse aux points durs : les roulements c'est un plus, mais s'ils ne sont pas correctement alignés, on gardera le même problème ! |

|  | | le "truc" bien connu des mécaniciens pour obtenir l'équerrage car, quelle que soit la qualité de l'étau, le serrage a tendance à soulever la pièce d'un côté ... |

|

|

| Pour la découpe prévoir large afin de pouvoir percer les trous de 10 de diamètre ...

En haut, une seule pièce pour les trois paliers dans une épaisseur de 4; les trous de 10 qui recevront les paliers (3) sont positionnés 1 mm plus haut que nécessaire ; finalement les autres (arrondis) ont été percés à 9, ils seront "fignolés" à la lime ou à la fraise.

En bas, les deux côtés en alu de 6. Là aussi des trous de 9 et de la marge pour les ajustements. |

| |

|

les paliers

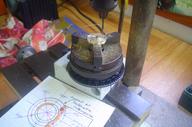

Les trous devront être exactement à la même hauteur et bien centrés. Tous les usinages se font en passant dans les 3 trous de 10 un rond de laiton ou d'alu de diamètre 10 et de longueur 11.

Une fois les trous percés, sciage bien gras à la scie à métaux verticalement. |

|

| | On commence par dresser la face inférieure : positionnement pas deux ronds (ici des forets) enfilés dans les trous supérieurs et rond dans l'étau pour assurer un bon équerrage. Forets ou ronds parallèles : appuyer, serrer fortement et un coup de marteau. Un seul ! |

|  | | Une fois la première face obtenue, le reste est facile. Scier horizontalement, conserver le rond central, usiner ensemble les 3 pièces pour obtenir la face supérieure bien parallèle et à bonne dimension. |

|  | | Placer les pièces dans l'étau (cale du côté du V) et usiner les côtés toujours avec le même outil. On obtiendra des côtés bien d'équerre et exactement à la même largeur : ne pas oublier le coup de marteau après le serrage. |

|

|

| | Les 3 paliers obtenus. |

|  | | Il est possible que les roulements n'entrent pas facilement dans les trous de 10. Ne pas forcer et utiliser un rond de 10 qu'on enduit de pâte à polir pour parfaire le trou. |

|  | | Petit essai pour vérifier le bon alignement : ça doit pédaler ! |

|

|

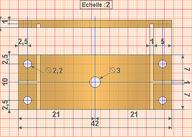

la semelle

Simple exercice de perçage mais qui demande bien de la patience. Finalement, pour la fixation des paliers, plutôt que des mesures hasardeuses (pour moi), je préfère la pointe à tracer.

Sur les côtés des vis M2 (percer la semelle à 2.2) ; pour les paliers, des vis M1.6 (percer la semelle à 1.8) et prendre aussi de la marge pour le perçage permettant de noyer les têtes de vis.

Pour le repérages des trous permettant la fixation des paliers, positionner de nouveau le rond de 10, appliquer sur la semelle et serrer les côtés. Rien ne doit bouger. |

|

Ce moteur devra probablement être fixé ... Ce moteur devra probablement être fixé ...

Sur chaque coin de la semelle, fraisage à 2 de profondeur sur 7 de large. On casse un coin du plat de laiton à la meule, on positionne, on repère. Montage, perçage et taraudage à M2. Le trou du plat de laiton est repris à 2.2 puis fraisé. On fixe, on trace puis on scie à 7 mm de la semelle.

Pour le fraisage, on peut se servir d'un des côtés pour la prise dans l'étau : montage plus rapide qu'une fixation par brides. |

|  | | Deux pattes sont fixées. |

|

|

Montage de l'ensemble : positionner toutes les pièces y compris les roulements sur un axe de 3 ; positionner toutes les vis puis serrer progressivement : un côté bien à sa place, l'autre en plaquant les paliers et enfin le second côté.

Vérifier continuellement que l'axe tourne très librement.

On peut tracer puis percer et tarauder pour placer 4 gougeons M2 qui fixeront le pied sur le bâti. |

|

embiellage | Il faudra confectionner le vilebrequin, la bielle, le coulisseau, l'excentrique, la bielle de distribution et le volant ...

Comme pour mes moteurs précédents, tout sera réglable en longueur. C'est à dira qu'une fois l'embiellage monté et le bloc moteur présenté, il n'y aura aucun problème pour les réglages de la position du piston en PMH et de celle du tiroir. |

|

vilebrequin

Au départ, 2 rondelles en laiton de 20 de diamètre et de 5 d'épaisseur.

Avant de percer à 3 au centre, un coup léger de foret à centrer, puis traçage de l'axe du maneton. Percer les trous à 3. Percer perpendiculairement pour des vis M2 qui bloqueront les flasques sur des ronds de diamètre 3.

Comme je n'arrive pas à usiner l'inox, je prends du rond de 3 en laiton et, une fois le montage vérifié, je soude à l'étain ! Et ça tient !

Pour de l'inox, il faudrait braser.

Petit problème que l'on peut éviter, celui de la rupture du taraud de 2 qui n'aime vraiment pas les longues distances ... tarauder à 2.5 ou 3, le plus long des filetages.

|

|

une des deux rondelles avec ses vis

pour la plus longue, il vaut mettre du M3 |

|

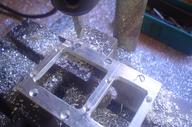

traçage, sciage et passage à la fraiseuse ... |

|

... toujours avec le même principe de calage

ici petite cale sous un des ronds |

|

|

| Quelques trucs en passant ... |

|

Toujours le problème des rondelles : placer le rond suffisamment long dans le mandrin, dresser une face, donner sur quelques millimètres un cou d'outil à rainurer, scier et ...

... petit calage pour obtenir la seconde face de l'a rondelle. |

|

Ne pas démonter la rondelle : un léger coup de foret à centrer, enlever le mandrin, enduire de sanguine et tracer avec le compas le cercle où se trouvera le centre du maneton, remonter le mandrin et percer.

Les 2 rondelles ,usinées successivement, ont exactement le même espacement. |

|

|

| | il faut que ça coulisse bien : cas du laiton et non de l'inox |

|

Une petite idée pour maintenir l'écartement des 2 flasques : une cale en alu de la bonne épaisseur (ici 6 mm) que l'on perce à un diamètre supérieur aux axes mais à la bonne distance. Découpe latérale pour pouvoir l'enlever après la soudure. |

|  | | début du positionnement ... avant la soudure ... |

|  | | ... qui ne va plus tarder ... |

|

|

|

Après la soudure, on scie les excédents ... sans se tromper ! la reprise des flancs peut se faire au tour en prenant de toutes petites passes (cela ne tient que par le maneton). |

|

Mais pour la reprise des champs on plaquera le côté à travailler contre le mandrin car les efforts sont plus importants avec la suppression des bouts de vis sciés.

Couper ensuite à dimension : à partir des flasques, 20 mm d'un côté et 45 de l'autre. |

|

|

bielle de maneton et coulisseau

Cette fois, la fixation se fera une fois le vilebrequin monté et il faut prévoir une bielle en deux parties.

Un changement par rapport à mes moteurs précédents : la tige de bielle coulisse dans la bielle et sera bloquée à la bonne longueur par deux vis latérales ...

La bielle est usinée dans un rond de 12 et ce n'est qu'après l'obtention des plats et des perçages qu'elle en est séparée ... J'avais un beau tutoriel mais, mon appareil photo étant passé dans d'autres mains, tous mes réglages ont été changés : beaucoup trop flou !

En rouge, les modifications possibles : réduire la cote de 10 à 9 pour éviter l'emploi de rondelles sous le socle lors du montage ; réduire la cote du coulisseau de 8 à 6.5, pour se donner un peu plus de marge sous le couvercle inférieur. |

|  |

possibilité de réglage de la longueur: |

|

|

| | Avant de scier, percer en bout pour des vis M1.6.Scier, à la scie fine ou à la lame, repercer le pied de bielle à 1.8, visser, puis repercer à 3 pour le passage de l'axe. Repérage par un coup de lime. |

|  | | lame de scie de 0.2 d'épaisseur |

|  | | un porte-lame facile à fabriquer |

|

|

Manquant de rond de 8 (il est temps de faire les courses !), je me suis rabattu sur un hexagonal de 8 ... et tout est devenu beaucoup plus facile !

Il suffit d'usiner les formes arrondies et de présenter l'hexagonal dans l'étau : plus de problèmes de positionnement. On aura même une arête pour le centrage des trous à percer ...

Pour le coulisseau, j'usine à 8 moins un petit "chouia" pour que ça coulisse bien et au centre, je réduis de 0.5 ... |

|

| | facile d'obtenir des plats bien parallèles et à la même profondeur et longueur ... |

|  | | ... et de percer bien perpendiculaire |

|  | | partie mâle |

|  | | partie femelle |

|

|

excentrique

Construction désormais classique en utilisant la soudure à l'étain. Cette fois, l'excentricité est de 2.

Avant la soudure, j'ai donné un coup de lime pour repérer la position à 90° ...à l'oeil bien sûr ! |

| |

|

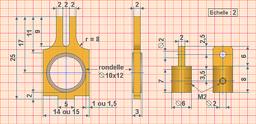

bielle d'excentrique

Une petite amélioration dans la présentation.

On commence par percer à 12 une tôle de laiton de 2 d'épaisseur puis on "dessine" autour à 1 ou 1,5 du bord extérieur. Sciage sans oublier une découpe de 2 de large pour la soudure de la tige de bielle.

Ensuite, découpe d'une rondelle de 10 de diamètre intérieur et de 12 extérieur et 3 d'épaisseur.

Après peinture, on place la rondelle. Apparemment ça tient et la soudure ne semble pas nécessaire : à voir au fonctionnement ! |

|  |

possibilité de réglage de la longueur |

|

|

C'est beaucoup plus "joli" et la surface de frottement sur le disque central de l'excentrique est réduite à celle de l'épaisseur de la bague en laiton. |

|  | | après soudure à l'étain de la tige de diamètre 2 |

|  | | on aperçoit bien le débordement de 0.5 de part et d'autre |

|

|

volant

Il s'agit d'un simple rond de laiton de diamètre 20 et de longueur 17 avec un trou M3 pour le serrage. |

|

montage

Il s'agit de vérifier si, une fois tout serré, l'axe moteur tourne sans aucun effort et si le coulisseau se déplace bien dans la glissière. On en profite aussi pour calculer l'épaisseur des rondelles de téflon nécessaires.

On procède par étape. Ainsi les 2 côtés sont vissés mais pas serrés, de même que le palier n° 1, pour permettre le passage du volant, on ne mettra les vis du palier n° 2 qu'ensuite ...

Pour l'instant, la tige de bielle de maneton n'est pas réglée à la longueur définitive, il s'agit de voir si ça coulisse.

On peut aussi, pour parfaire l'aspect fonderie procéder à une décoration à la fraise.

A noter les trous latéraux de diamètre 5 qui permettent le passage du tournevis pour le serrage de l'excentrique.

|

|  | | palier n° 1 avec bielle de maneton |

|

|

| | palier n° 2, excentrique et sa bielle |

|  | | glisser le volant puis le palier n° 3 |

|  | | mettre toutes les vis, bloquer, monter le pied |

|  | | et ça pédale ! |

|

|

|

|

Il n'a a pas grandes modification par rapport à l'ébauche, sinon que le bloc de laiton sera repris en a pour arriver aux cotes finales et enlever de ce fait le surplus des bouchons.¨

Prévoir deux vis M3 en b pour boucher les trous d'arrivée de vapeur percés en partant de la face arrière. Celui du haut servira au positionnement du tiroir exactement devant le trou grâce à une vis de positionnement .

Les bouchons (tirés d'une tige de laiton de 4 et amenés à 3) en c risquent de glisser dans le trou qui collecte l'échappement lors de la soudure : prévoir un petit épaulement que l'on fera disparaître après soudure.

Pour les couvercles, pas de problème. Pour celui du haut, prévoir un tenon que l'on enlèvera après usinage de la partie interne.

|

| |

|

| | partir d'un carré de 20 x 20, et effectuer un tenon décalé par rapport au centre ; percer à 4,9 | |

|  | | cette fois, avec un orifice de chaque côté, on peut passer un alésoir de 5 |

|  | | surfaçage au tour, c'est plus rapide et précis |

|

|

Si vous désirez mettre un presse-étoupe, c'est avant de démonter la pièce du mandrin qu'il faut tarauder ...

|

|

| | réalisation de l'empreinte (profondeur de 1 mm) et vérification de la profondeur | |

|  | | le perçage des trous d'arrivée de la vapeur s'est fait au dos de la pièce : traçage plus aisé |

|  | | en partant des trous, passage de la fraise de 2 mm en allant vers l'extérieur : empreinte profonde de 1 mm, ce qui donne 2 mm² alors qu'un trou de 2 donnerait 0,78 mm² ! |

|

|

| | percer tous les trous et tarauder en profitant de surfaces de référence planes |

|  | | exécution des rondelles pour les collerettes dans un rond de diamètre 20 | |

|  | | passage à la fraise pour abattre le volume entre tube et bloc-moteur |

|

|

On peut procéder à l'opération de soudage à l'étain du bloc, du tube et des collerettes comme pour les moteurs précédents.

|

|

| réalisation de 4 brides : deux pour le bloc-moteur et deux pour la tuyauterie

petit fil de laiton pour les appareiller | |

|  | | petite mesure à ne pas oublier : vérifier que, les forets une fois placés dans les trous d'alimentation, on obtient la cote de 12 (8 + 4 de forets) ; cote à relever car on pourra corriger le tiroir en conséquence : 1 ou 2/10ème de plus ou de moins pour la cote de 8 ... à moins qu'on soit tombé pile-poil ! (Je demeure un doux rêveur malgré les expériences passées) |

|

|

finition du bloc moteur

- mise aux cotes définitives, derniers perçages et taraudages (fixation des brides)

Je pensais souder une bride taraudée de chaque côté du bloc, surtout celle du coté vapeur ou l'épaisseur de métal est devenue bien faible : 2 mm. Et puis, je me suis dit qu'avec le joint, il n'y aurait pas de problème, alors j'ai percé à déboucher dans le conduit d'échappement ... résultat lors des essais ! Et si ça fuit, un peu de joint bleu fera l'affaire. Cela évite de faire une nouvelle soudure alors que le cylindre est déjà correctement soudé au bloc. |

|

| | préparation pour le surfaçage de la face supérieure : on enlève 0.5 mm |

|  | | surfaçage de la face inférieure : moins 0.5 mm et on obtient la cote de 23 |

|  | | modification de l'outil à aléser : outil réglé à diamètre 21 et changement de vis de blocage pour ne pas cogner le téton |

|  | | surfaçage latéral : mise à la cote de 18 et équilibrage des faces par rapport au tube:: |

|

|

les couvercles

Pour le couvercle inférieur, le perçage se fera comme expliqué dans un des premiers croquis : 4 tous dont 2 décalés pour déboucher dans le bloc.

Pour le couvercle inférieur, 5 trous grâce à une modification du plateau diviseur. |

|

|

pratique l'outil à tronçonner fait maison (lame de scie sauteuse pour m'étaux : il ne reste plus qu'à donner un petit coup de scie à métaux, la lame parfaitement guidée |

|  | perçage du couvercle du bas : il vaut mieux avoir le plan sous les yeux pour ne pas se tromper lors du réglage du plateau diviseur

Rappel : c'est ce couvercle percé à 1.6 qui sert de gabarit pour le perçage à 1.6 puis le taraudage à M2 dans la couronne ou le bloc.:: |

| |

|

Pour le couvercle supérieur, j'ai prévu une fixation par 5 vis. Au départ, réalisation d'un petit gabarit ... Mais finalement, ça va aussi vite, un ajout aux petits outils faits maison : un disque pour modifier le réglage du plateau diviseur : petit bricolage à découvrir en cliquant sur la photo de droite.

On peut améliorer l'aspect final en prévoyant des vis hexagonales M2 spéciales (3 mm entre les plats) : réf Octant VP 229. Ces vis serviront aussi pour la fixation du pied sur le bâti. |

| |

|

réalisation des lumières

Elles se font avec une fraise de 2 et il faut descendre à une profondeur de 2 mm le long du tube ; on reprendra de même les couvercles après le repérage ... |

|

| | fraisage du tube |

|  | | repérage pour couvercle |

|  | | l'intérieur des couvercles |

|

|

petite vérification pour voir si aucun trou ou filetage ne manque ! |

|

| | vue de face |

|  | | vue de gauche |

|  | | vue de droite |

|  | | vue de dos |

|  | | vue de dessous |

|  | | vue de dessus |

|

|

piston | | Comme d'habitude, j'ai cédé à la tentation des coupelles de téflon : deux coupelles serrées par deux rondelles ... |

|

|  |

Cette fois, un essai de précision supplémentaire. Le piston doit avoir 5 mm d'épaisseur et, le téflon utilisé faisant 0.25 d'épaisseur, j'ai repris au tour mes rondelles en y intercalant une autre rondelle de 0.5. Ainsi, cote impeccable ! |

|  | Il est certain qu'en utilisant l'inox, cela glissera mieux ...

Petite modification apportée pour assurer le blocage du coulisseau : diminution de 1,5 mm de la longueur du coulisseau ce qui donne la possibilité de placer un écrou M3 réduit à 1 mm d'épaisseur. |

|

|

rodage | On se trouve avec 3 "choses" qui doivent coulisser : le piston dans le cylindre, la tige de piston dans le couvercle inférieur et le coulisseau dans ... la coulisse !

Pas de problème, grâce aux coupelles de téflon pour les 2 premiers cas ; mais où cela se corse, c'est pour le 3ème élément ...

Il suffit d'un décalage de 1 ou 2, voire plus, dixièmes lors de la soudure du pied pour que ça ne coulisse plus ...

Il faut donc combattre le ou les points durs. Solutions : ébarber très soigneusement les lèvres de la coulisse et, si c'est nécessaire, réduire le diamètre du coulisseau.

Pas de crainte, le mien a été réduit au diamètre 7.6 ! Et, ça fonctionne parfaitement. |

|

| | essais de déplacement avec un tournevis pris dans le trou du coulisseau pour ne pas forcer l'embiellage |

|  | | et, pour finir, montage sur le mandrin du flexible ... quelques secondes car je n'aime pas ce procédé |

|  | | Une possibilité plutôt réservée aux fonderies : dessin de André Lecomte . |

|

|

|  réglage |

Il faut régler le piston au PMH alors que le vilebrequin est en position haute, à ras de la lumière (pas bon la photo !) : réglage de la tige de la bielle du maneton en desserrant puis en bloquant les deux vis latérales. |

| |

|

tiroir | Là encore l'inox serait mieux ... Utilisation d'un rond de laiton de 5 mm de diamètre. Il faut dire que l'usage d'un alésoir supprime les jeux constatés lors des précédents moteurs.

Pour un usinage précis de ce tiroir, on peut voir (une petite différence cette fois : j'ai utilisé avec succès l'outil-maison à "tronçonner" ) : |

|

| |  réglage

bloquer le tiroir avec le téton de la vis M3 (le tiroir est exactement face au trou d'admission de la vapeur supérieur), placer la tige de l'excentrique et la régler en longueur alors que l'excentrique est calé à 90° de l'arbre moteur .

Y'a plus qu'à essayer, dans un premier temps au compresseur ...

Pour tous les problèmes de réglages des moteurs à tiroir, voir l'album :

|

| |

|

1er essai au compresseur |

Le grand bonheur ! OLI démarre du premier coup et, cerise sur le gâteau, il affiche un ralenti prometteur qui permet d'envisager une vanne vapeur qu'on appelle encore un "ralentisseur" .

Il reste à tout re-démonter, à prendre les dernières cotes, à fabriquer une vanne, un graisseur, à peindre et à reprendre les essais ... à la vapeur cette fois. |

| |

|

accessoires | | Ils se résument à peu de choses : une vanne-vapeur 1/4 de tour, un graisseur, l'échappement. |

|

Le graisseur est tout simple, tube de diamètre 12 x 14 avec bouchon supérieur. En bas, un tube de cuivre dans l'extrémité duquel vient "forcer" une vis M4 x 0.75 dont l'extrémité forme un cône. La vapeur passera par un trou de diamètre 0.5 au milieu du tube de cuivre 3 x 4. Le graisseur est tout simple, tube de diamètre 12 x 14 avec bouchon supérieur. En bas, un tube de cuivre dans l'extrémité duquel vient "forcer" une vis M4 x 0.75 dont l'extrémité forme un cône. La vapeur passera par un trou de diamètre 0.5 au milieu du tube de cuivre 3 x 4.

Un petit truc en passant. Pour que l'étanchéité soit parfaite lors du serrage de la vis, il faut que le tube de cuivre soit bien perpendiculaire (repris au tour). Il faut le souder dans son logement avant de le courber avec par exemple un ressort extérieur ...

La vanne ne pose pas de problèmes malgré sa petite taille et elle rempli son rôle : essais au compresseur pour commencer.

Brasure argent pour la vanne et étain pour le graisseur. La liaison est provisoire : un tube du graisseur est enfilé dans celui de la vanne et soudé à l'étain. Après les essais à la vapeur, le graisseur sera soudé à ras de la vanne.

Pour l'échappement, tube de 3 x 4 (cette fois je suis aux normes !) avec des brides rondes ...

Pour ces petits moteurs, il est conseille d'avoir une arrivée de vapeur en tube de 2 intérieur mais une sortie en 3.

|

| |

|

2 vis spéciales tirées dans de l'hexagonal de 4 : il s'agit d'assurer, avec vis et écrou, la liaison des bielles sans bloquer le mouvement. Une partie lisse assure un bon pivotement, on la prévoit avec quelques dizièmes de plus que nécessaire pour que l'écrou, serré à fond, vienne s'y bloquer. 2 vis spéciales tirées dans de l'hexagonal de 4 : il s'agit d'assurer, avec vis et écrou, la liaison des bielles sans bloquer le mouvement. Une partie lisse assure un bon pivotement, on la prévoit avec quelques dizièmes de plus que nécessaire pour que l'écrou, serré à fond, vienne s'y bloquer.

Petit problème cependant, l'hexagonal est un peu trop large et vient buter au bas de la lumière. On peut bien sûr la reprendre mais ... tout re-démonter et repeindre ... Alors un petit truc : tête de vis hexagonale arrondie, petit tube de diamètre 2 intérieur enfilé sur la vis et blocage par un écrou M2.

réalisation d'une vis -23 - |

| |

|

remontage

Toutes les pièces à peindre ont été dégraissées à l'acétone et passées au papier de verre de 500. Peinture à la bombe spéciale chaleur (ici utilisée pour les barbecue). Remontage avec les mêmes précautions pour le vissage du bâti ...

Avant de fixer le pied sur le bâti, penser à introduire le piston dans le pied et à monter le bloc moteur sur son support. Ce ne sera qu'une fois ces opérations exécutées qu'on vissera le pied ... |

|

| | côté vanne et graisseur |

|  | | côté échappement |

|  | | "Et la Vapeur ?" |

|

Pour la décoration du cylindre, baguettes de bois de 3 x 3 ajustées et collées à l'Araldite pour métaux. |

|

|

2 ème essai à la vapeur |

"Et la vapeur ?" - "Eh bien, la voici ! "

Cet essai est une réussite, du premier coup.

Montage avec la chaudière pour les essais. Lorsque le manomètre atteint 1.5 bars, on tourne le volant avec le pouce pour éliminer les condensats (chaudière trop remplie !) et ça démarre, d'abord doucement et ensuite à plein régime ...

En prêtant l'oreille, on voit que ce moteur tient parfaitement le ralenti. Le moteur va ainsi tourner sans aucun problème de 0.5 à 1 bar.

Un autre essai : essai de blocage de l'arbre avec le doigt : une sacrée puissance qu'il me faudra tester avec un frein de Prony comme celui qu'à construit mon ami Philippe .

https://youtu.be/PPqhIaZhff0.. | |

|

|

un essai plus récent | Un essai qui permet de vérifier une idée concernant l'inversion du sens de rotation : si on modifie l'arrivée de la vapeur on peut l'obtenir sans toucher à l'excentrique.

J'ai essayé avec le OLI comme sur cette vidéo et cela fonctionne.

Un autre essai a été exécuté avec un autre moteur : bi-cylindre cette fois et on obtient également la modification souhaitée, mais cette fois il n'y a pas encore d'excentriques ... A suivre,un jour, avec un autre moteur que celui que vous découvrirez dans cet | | album |

| |

|

mes amis construisent ...Jean-Pierre DUBANT m'en avait parlé ... Il l'a fait : construction de 2 OLI pour un moteur personnel, le OLI TWIN.

Des photos de la construction mais aussi ses plans à découvrir au bas de son

album |

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|