Après la conception et le dessin, la construction qui, soignée mais facile, donnera de bons résultats ... Ce n'est pas la photo qui est mauvaise : ce sont les cylindres qui se balancent au ralenti !

|  | Une animation réalisée par Francis Dufour

label de bon fonctionnement !

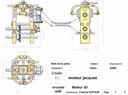

en fin d'album, les plans de ce moteur dessinés par Francis

|

|   | Pour un meilleur suivi des explications,

télécharger les croquis,

c'est le pied ! |

|

|

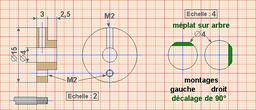

les disques du vilebrequin |

|

Plutôt original de commencer par ces pièces, mais elles joueront un rôle essentiel si vous adoptez ma méthode de traçage.

|

| |

2 rondelles de 15 avec une épaisseur de 5.5.

A refaire, il n'y aurait pas d'épaulement afin de placer une vis de serrage de 3 au lieu de celle de 2.

Le serrage de ces rondelles se fera avec un décalage de 90°. |

|

|

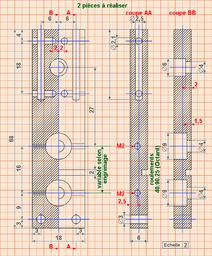

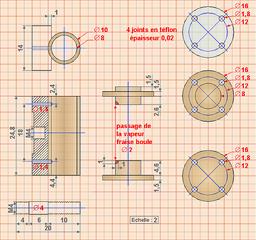

les plans définitifsLa version choisie a été finalement la plus simple à obtenir, sans manipulation de la perceuse pour obtenir des trous en biais ...

Les côtes essentielles demeurent et seront :

- entre les axes : 27

- entre les trous du sabot : 18

- le déplacement du maneton :10

- le perçage des trous du sabot : 1.4

Par contre, il a fallu revoir certaines côtes du bloc sabot - cylindre afin de ménager la place suffisante pour la chape :

- rondelle inférieure à 1.5 au lieu de 2 (idem pour l'esthétique en haut).

Et aussi :

- les épaulements des chapeaux haut et bas portés à 2.6 et 4.6 ce qui aura pour effet de faire passer la hauteur du bloc à 24.8 au lieu de 24, mais on augmente la surface de contact du sabot et le joint en téflon de 0.02 d'épaisseur est prévu ...

|

|

|

2 plats de 6 x 18 x 68 découpés à la scie sauteuse dans du laiton de 6 d'épaisseur. 2 plats de 6 x 18 x 68 découpés à la scie sauteuse dans du laiton de 6 d'épaisseur.

2 trous de 2.5 qui permettent l'admission et l'échappement de la vapeur, reliés par des trous de 2 . Tous ces trous seront ensuite obturés. Ceux du haut par des bouchons, les latéraux par les plats.

Au sommet, un trou taraudé à M2 et de profondeur 3 mm ( à ne pas dépasser ) et qui servira au serrage de l'ensemble de l'inverseur.

Le trou de diamètre 4 où pivote le sabot sera agrandi à l'intérieur pour gagner de la place pour le ressort mais aussi afin de diminuer la surface de frottement.

Les deux trous des axes de diamètres 4 seront eux aussi agrandis, mais au diamètre 9 pour servir de cages à roulements ( roulement dans mon cas de 4 x 9 x 2.5). Sur le côté, des trous taraudés à M2 pour un éventuel blocage de ces roulements ...Je ne m'en suis pas servi.Ces trous de 4 seront ensuite amenés à 4.5, voire 5 (pas de frottement, démontage facile du roulement en le poussant).

ATTENTION : la côte de 16 changera en fonction des engrenages choisis Personnellement j'ajoute 2/10ème pour éviter un serrage des pignons excessif . Il faudra, si vous voulez inverser les pignons revoir par le dessin le positionnement des trous de passage des entretoises et , peut-être , la hauteur du bâti ... toujours le dessin.

|

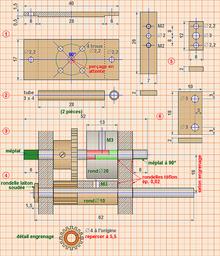

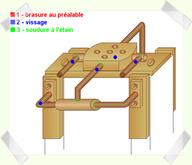

|  1 - support d'inverseur : les lamages de chaque côté ne sont pas indispensables. 1 - support d'inverseur : les lamages de chaque côté ne sont pas indispensables.

2 - les tubes d'espacement et de blocage avec du tube de 3 x 4 (ici du cuivre) dans lesquels on enfilera de la tige filetée de 3

3 - l'axe principal scindé en deux pour le montage qui se fait de part et d'autre et qui se tiendra en place par le blocage du pignon et du volant. Sur cet axe, on placera les disques du vilebrequin calés à 90° d'où le petit plat prévu.

4 - l'axe secondaire : plutôt que de percer et tarauder le pignon, son axe de 4 a été agrandi à 5.5 et c'est l'épaulement d'un rond de laiton percé à 4 qui vient s'y souder

5 - pour l'admission et l'échappement, 4 plats de 2 x 7 x 26 qu seront soudés de chaque côté du haut du bâti : ils serviront à obturer les trous percés au départ. Le trou central permet le passage de la vapeur (on reprendra à partir de ce trou le perçage du bâti pour un bon alignement) , les autres seront taraudés à M2 pour le vissage des supports des tubulures (après soudure, il faudra les reprendre car l'étain , profitant du décapant, va squatter quelques filets !). Prévoir aussi les plats qui serviront au maintien des tubulures. De la précision des perçages dépendra la facilité du montage.

6 - les supports en laiton de 2 et soudés à 'étain.

Soudure : profiter de la soudure des plats pour fermer les trous de 2.5 au sommet ... sans les boucher !- petit coup de compresseur pour vérifier ! |

|

|

| | La plupart des éléments. |

|  | | Soudure. |

|  | | Montage provisoire .... |

|  | | ... avant finition des axes. |

|

|

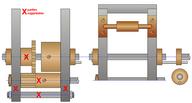

Pour le montage provisoire :

- d'abord insérer les roulements dans leurs logements, bien à plat (se méfier des copeaux résiduels qui risquent d'y pénétrer)

- puis placer les entretoises, glisser un axe puis le suivant . Ils doivent entrer sans forcer et ... ça doit tourner ... et très facilement.

- serrer les entretoises, faire tourner ...

- placer le support d'inverseur, le serrer, faire tourner. Le seul problème pouvant se poser (à moins d'un mauvais perçage) est celui du positionnement des roulements.

- petit essai avec les engrenages.

A ce stade, il ne doit y avoir aucun point dur, ça doit tourner librement de manière à n'offrir aucune résistance à la poussée des pistons !

|

|

| | Pignon secondaire dont le diamètre a été agrandi. |

|  | | Montage et soudure à l'étain. |

|  | | Pignon principal. |

|  matériel de soudure | | Mini et gros chalumeau, décapant et soudure à l'étain, brasure en fil. |  |

|

|

|

Pas de gros problèmes pour obtenir ces pièces.

Pour les "bouchons", il faudra les reprendre après positionnement pour, avec une petite fraise cylindrique de diamètre 2 faire une empreinte qui sera face au trou d'arrivée de vapeur du sabot : 1 x 1.

Afin de respecter la symétrie du tube sur le sabot, on peut procéder comme décrit dans l'album suivant :

|

|  | | Réalisation du sabot. | |

|

Perçage du sabot. On peut aussi se servir de la réglette.

|  |

|

|

| | Après soudure, reprise au tour. |

|  | | Les collerettes, de diamètre 16 extérieur et d'épaisseur 2. Pour les découper et les souder : | |

|  |

Pour obtenir de beaux joints. | |

|

|

| Une méthode un peu simpliste pour percer et tarauder les chapeaux |

|

Le premier trou : percer à 1.2 le chapeau et faire une empreinte avec le foret sur le sabot ou la collerette. Le premier trou : percer à 1.2 le chapeau et faire une empreinte avec le foret sur le sabot ou la collerette.

Enlever le chapeau puis finir de percer ce trou. Tarauder à M2 et repercer à 1.8 celui du chapeau.

On visse (vis de 1.6) et on perce les autres trous. Une vis suffit pour le maintien.

Petit repérage immédiat par un ou deux traits sur le côté du chapeau et de la collerette. |

| | |

|

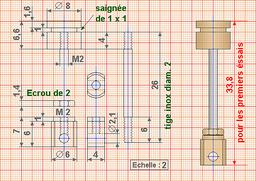

piston et chapeLe piston, étant donné l'option choisie, a vu sa hauteur ramenée à 6.6.

On y ajoute une saignée pour y insérer du téflon (plomberie) roulé en fine tresse (au moins deux tours).

Il est possible de faire des essais avec la côte de 33.8. Il y aura probablement peu d'ajustage à faire si entre le bas du trou de la chape et sa face inférieure il y a exactement 1.5.

En position haute, le haut du piston doit affleurer le trou d'arrivée vapeur et en position basse, sa base doit affleurer le trou d'arrivée vapeur inférieur ... |

|  vérification |  | | ... de cette manière. |

|

|

|

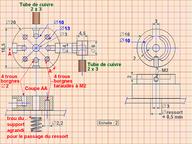

| Un morceau qui semble délicat alors qu'en fait ce n'est qu'un exercice de perçage.

Il faudra penser à reprendre le trou central du support pour que le ressort (fort) qui appliquera la partie mobile puisse y tourner librement.

|

|  | Un usinage avec le plateau diviseur.

Utilisation d'une fraise de 2 de diamètre et, par petites passes on descend et on fait tourner à la main.

Petit truc : bloquer le téton qui sert à caler les divisions du plateau : petite barre sur la droite qui le rend inopérant). |

|  | Les éléments de l'inverseur mais ... il manque l'axe et son ressort. En fait, pour l'instant je me contente d'une vis sur laquelle seront prévus écrou et contre écrou.

Faire tourner la partie mobile sur la partie fixe pour un rodage et surtout veiller à ce que tous les trous ne présentent aucune aspérité pouvant rayer les surfaces ! |

|

|

|

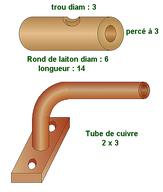

| | Elle est composée de tubes en cuivre de 3 x 4 , des supports déjà réalisés et de tubes en laiton pour l'assemblage. |

|  Commencer par braser les parties coudées sur leur plat de fixation puis, en se repérant couper les coudes à longueur : ils doivent pénétrer de 2 ou 3 mm dans le tube central. Ces parties doivent être brasées sinon elles risquent de se dessouder ensuite. Commencer par braser les parties coudées sur leur plat de fixation puis, en se repérant couper les coudes à longueur : ils doivent pénétrer de 2 ou 3 mm dans le tube central. Ces parties doivent être brasées sinon elles risquent de se dessouder ensuite.

|

|  | | Positionner puis braser les tubulures arrivant à la base de l'inverseur : brasure pour la même raison que précédemment. |

|

|

| | Pièce obtenue vue de dessus ... |

|  | | opérations de soudage programmées |

|  | | ... et de dessous. Tiens, un gros rayon de soleil ! |

|

|

| | Soudure à l'étain car cela ne craint rien ... |

| |  |

Vue de dessus avec les embouts soudés. |

|  | | Vue de dessous avec la vis de rotation de l'inverseur. |

|

|

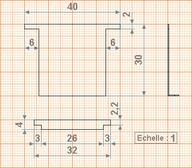

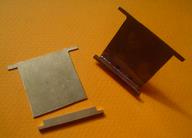

mise en valeurCertes, avec le ressort de l'inverseur et ceux qui plaquent les cylindres, ce n'est pas joli joli !

Alors deux tôles pour dissimuler tout cela ...

Voici l'explication de certaines côtes : support de l'inverseur à 17 au lieu de 18 et plats du bâti à 7 au lieu de 6 qui ont permis de ménager le passage et le guidage de ces tôles. |

|  | | Soudure à l'étain du "raidisseur - positionneur". |

|

|

|

|

|

|

| | Le montage s'est fait sur une plaque d'aluminium perforé et la partie inférieure du moteur ne se voit plus. |

|  | | Premiers essais très concluants avec la chaudière de la chaloupe : ça démarre à un peu plus d'un bar. Au 3ème essai, un ralenti impeccable et qui tient ... Pour les autres essais : 1 bar, facile à obtenir, et le moteur tourne et tourne ... |

| |

|

Le moteur a tourné un peu, très peu ... au compresseur (je n'aime d'ailleurs pas beaucoup cette pratique, mais ça permet de voir tout de suite si ça fonctionne !). En fait, c'était inutile et le démarrage à la vapeur a été immédiat.

Il reste maintenant à peaufiner les réglages et .. à passer à la décoration et ... à lui trouver une chaudière et ...à lui donner une utilisation ...

|

|

destination ?

Finalement, ce moteur, qui vient d'être lustré, dont les cylindres ont été "calorifugés" et qui a reçu un coup de peinture (noir satiné pour radiateur) se retrouvera à l'avant de la TARAVANA ! |

|

| pour le graisseur, voir

| |

| |  | pour le "calorifugeage", voir

| |

|

|

des essais complémentaires |  | Maintenant que le compteur à lecture digitale existe et que le banc d'essai est fonctionnel, un petit démontage du moteur de son berceau de la Mancelle pour une révision et voir ce qu'il donne ... montage.

La vitesse mesurée est celle de l'axe de sortie et, avec la disposition des engrenages, elle deux fois plus importante que celle de l'axe moteur !

A noter qu'il fallait vraiment avoir envie de faire des essais car le démontage n'a amené aucune modification. Bien qu'ayant tourné des heures, ce moteur reste convenablement réglé. |

| |

|

Les conditions ne sont pas fameuses car mon "cardan" freine :

. en montage serré, la vitesse atteinte est de 66 km/h soit 2640 tours / minute

. en montage libre (support tenu à la main, le moteur monte à 98 km/h soit 3920 tours / minute, presque la capacité maximale du compteur !

Dans le premier cas, la lecture au dynamomètre donne 0.22 N.

Pour les mesures : | | construction et utilisation du compteur à lecture digitale |

|

|

modifier le moteur |  Suite à une demande . Comment simplifier le moteur et supprimer l'arbre secondaire qui servait à augmenter ou réduire la vitesse du moteur et à baisser au maximum l'arbre ? Suite à une demande . Comment simplifier le moteur et supprimer l'arbre secondaire qui servait à augmenter ou réduire la vitesse du moteur et à baisser au maximum l'arbre ?

Il suffit de supprimer le bas du bâti. Le support de l'inverseur et la fixation des tubulures ajoutés aux pattes du bâti suffisent à maintenir la stabilité de l'ensemble. L'arbre principal s'en trouve simplifié et pour l'entraînement , il suffira d'allonger le maneton qui entrera dans le trou d'un disque fixé sur l'arbre d'hélice. |

|

ce moteur a inspiré Michel SOULABAIL | Quelques modifications dont celles de la cylindrée qui passe à 1 cm3 et l'emplacement de l'inverseur.

On note aussi les ressorts qui plaquent les sabots et une démultiplication différente.

|

| | |

|

| | Une autre version précédente avec ce moteur de 4 cm3 accompagné d'un Plombé ! |

| |

|

téléchargement

Ce moteur qui donne toute satisfaction a été redessiné par Francis DUFOUR en 9 planches qu'on peut télécharger en cliquant ci-dessous.

|

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|