La construction de l'Alcyon demandait un moteur fait sur mesure avec un réducteur. D'où l'intérêt de dominer, un peu, une technique de dessin finalement simple ...

Pour ceux qui pensent que le dessin manuel, même soigné, présente parfois une marge d'incertitude, un fichier à télécharger avec quelques rappels de trigonométrie, permet certaines vérifications par le calcul. |

|   | Pour un meilleur suivi des explications,

télécharger les croquis

c'est le pied ! |

|

|

la conception du moteur |

Voici l'occasion de reprendre les différentes étapes en les rendant plus claires (tout au moins, je l'espère), de l'élaboration des plans.

|

|

Je ne me suis pas trop foulé et ai repris les cotes principales du moteur de 2 cm3 dont la fiabilité est désormais prouvée. De plus ces cotes correspondaient aux dimensions que je pouvais me permettre d'utiliser sous le châssis. Je ne me suis pas trop foulé et ai repris les cotes principales du moteur de 2 cm3 dont la fiabilité est désormais prouvée. De plus ces cotes correspondaient aux dimensions que je pouvais me permettre d'utiliser sous le châssis.

étape 1

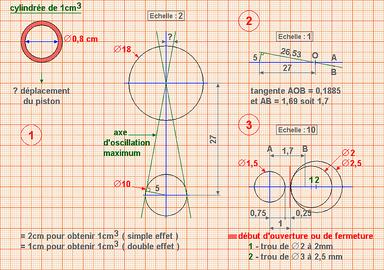

Détermination du déplacement du piston en fonction de la cylindrée souhaitée : ici, avec un tube de diamètre intérieur de 0.8 cm, soit une surface de 0.5 cm2, on trouvera 2 cm, ce qui nous donnera 1 cm pour un double-effet.

La course du maneton se fera donc sur un cercle de 10 mm de diamètre.

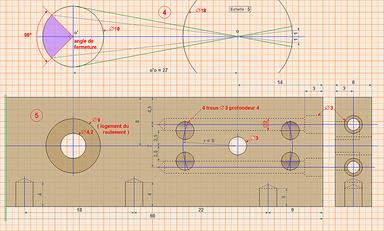

étape 2

Tracer le diagramme : cercle de rotation des trous du sabot de 18 ; entre axes de 27 et cercle de rotation du maneton de diamètre 10.

Tracer les tangentes au cercle du maneton en passant par le centre du cercle de rotation : ces tangentes représentent l'oscillation maximum du moteur.

Il reste à calculer la distance entre la position verticale du moteur et sa position à droite ou à gauche extrême. Un peu de trigo et on obtient 1.7.

étape 3

Le diamètre du trou du sabot :

Si on prévoit un trou de 1.5 sur le sabot (j'avais envisagé 1.45 mais j'ai cassé mes deux forets), on voit qu'il est facile de prévoir une fermeture totale de 0.25 tout en ayant des trous d'Admission et d'Echappement de 2 ou encore 3 .

Mes trous feront 3 et seront placés sur des axes à 2.5 de l'axe principal : je me suis planté avec le plateau de ma fraiseuse et ai pointé à 2.5 au lieu de 2 ! ... Mais ça fonctionne super (Merci à André Lecomte - 4 moteurs à vapeur CAV).

|

|

Il est certain que mes amis relèveront la liberté que je viens de prendre. En effet, mathématiquement, il fallait pour ce moteur un trou sur le sabot de : (1.7 - 0.25) / 2 = 1,45 ! Un petit croquis pour évaluer les dégâts ... Il est certain que mes amis relèveront la liberté que je viens de prendre. En effet, mathématiquement, il fallait pour ce moteur un trou sur le sabot de : (1.7 - 0.25) / 2 = 1,45 ! Un petit croquis pour évaluer les dégâts ...

On change les données de 0.05 avec un foret de 1.5 ce qui, il faut l'avouer, ne change pas grand chose. Alors pourquoi attendre le livreur ?

. voir la 3ème étape du dessin d'un moteur oscillant à double effet.

|

|

étape 4

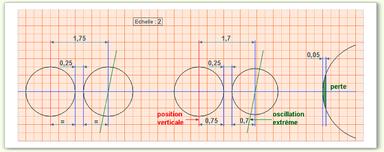

Avec un dessin agrandi, on peut procéder à la vérification de l'angle de fermeture.

Tracer à partir du bord intérieur des trous d'Admission et d'Echappement (1 de chaque côté de l'axe principal) une droite passant par le centre de rotation du sabot et coupant le cercle représentant le déplacement du maneton.

les limites du dessin

Une petite inquiétude en recevant ce nouveau croquis : il me semblait bien, sur mon croquis, que l'angle de fermeture était inférieur à 90°, faiblement certes, mais inférieur. Ici, il semble être égal ! Or le moteur fonctionne très bien ...

Une vérification par le calcul s'imposait. Vérification que je vous invite à suivre en ouvrant l'album "calculs et traçages"ou encore le document PDF prévu pour ce moteur .

Vous y découvrirez une méthode par le calcul (que je laisse souvent de côté) qui permet de contrôler que l'angle de fermeture s'inscrit au-dessous des 90° ... C'est le cas ici, de très peu mais c'est suffisant ...Et une autre méthode basée uniquement sur le calcul ...

Petite simplification par le dessin pour cette vérification par rapport à la méthode présentée auparavant en dessinant l'angle de 90° à ne pas dépasser.

|

|

|

étape 5

Profiter de ce croquis pour préparer les cotes de perçages du bâti :

. position du trou central et de ceux d'Admission et d'Echappement

. trou pour l'axe moteur et dans son prolongement de celui pour le roulement ...

... et surtout, étude et traçage des trous qui permettent à la vapeur de circuler. Une petite erreur et la vapeur risque de s'échapper par le trou central ! ! ! . Pas drôle quand ça arrive ... Et, évidemment, ça m'est déjà arrivé !

|

|

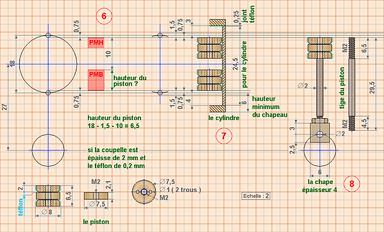

étape 6

Facile maintenant de déterminer la hauteur du piston qui doit venir affleurer le trou du sabot en PMH (Point Mort Haut) et en PMB (point Moteur Bas).

On déduit deux fois un demi-diamètre et une hauteur du déplacement du déplacement total.

Si on construit avec un piston classique, pas de problème, c'est terminé. Mais si on construit avec un piston à coupelles de téflon, il faut calculer la hauteur de la bague à insérer entre les coupelles en n'oubliant pas l'épaisseur du téflon.

étape 7

Le croquis parle suffisamment (pour une fois que je ne coupe pas les cheveux en quatre !) : on peut déterminer la hauteur du cylindre, la hauteur intérieure des bouchons , la hauteur de la chape et pour finir celle de la tige de piston .

Il ne reste plus qu'à passer à la construction.

|

|

Avant de continuer cependant un petit détail car je suis certain que deux cotes à obtenir vont en gêner certains : celle de 2.75 et de 3.75 (position des trous du sabot).

Si, comme moi, vous ne terminez qu'en dernier la mise à la côte du cylindre (tube + collerette + sabot), c'est assez facile de calculer une fois les trous du sabot percés ce qu'il reste de matière à enlever de chaque côté : même les tours peu perfectionnés permettent cette approche de l'outil de 0.05.

Avant de reprendre, mesure au pied à coulisse, avec ou sans cale. On n'est pas à un "chouia" près ! |

|

la construction du moteur |

|

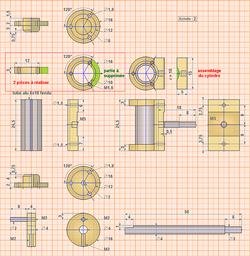

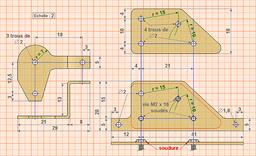

un plan classique

Pour le piston et sa tige, se référer aux étapes 6 et 8. |  |

|  |

l'ensemble des pièces : cylindre et piston |

|  Ce moteur étant destiné à une voiture, pas de bois pour entourer le cylindre mais de l'alu qu'on peut peindre ou non. Si le moteur devait se retrouver sur un bateau, le bois serait préférable. Ce moteur étant destiné à une voiture, pas de bois pour entourer le cylindre mais de l'alu qu'on peut peindre ou non. Si le moteur devait se retrouver sur un bateau, le bois serait préférable.

Première étape, couper aux dimensions (espace entre les deux collerettes) un tube d'alu, ici du 10 x 12 et le refendre. |

|

On écarte légèrement et on enfonce.

Avec trop de jeu, on peut resserrer sur les bords à la pince. Il ne reste plus q'à polir. |

|

|

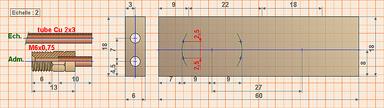

Plan de traçage du bâti

Pour le diamètre des trous à percer, se reporter a l'étape 5

Au dos de la glace, on agrandira le trou de l'axe sur une profondeur de 3 mm et à un diamètre un peu supérieur à celui du ressort : ainsi on gagnera un peu de place.

Pour le raccord, fabrication classique. |

|  | Le tube d'échappement est prolongé d'un tube de laiton de 4 x 3.

Une petite amélioration à laquelle j'ai pensé trop tard : imiter un véritable pot d'échappement (tube de laiton de diamètre 14, fermé aux extrémités avec un petit robinet d'évacuation des condensats ... |

|  | | L'axe moteur avec son volant et sa couronne dentée qui servira au démarrage. Pour le maneton, de l'inox si possible et filetage pour obtenir un bon équerrage. |

|

|

pour davantage de détails sur la fabrication des éléments ci-dessus, on peut aller voir :

|

|

|

fonctionnement du moteur

Il fonctionne parfaitement. Par exemple, si le piston se trouve au PMH , il est probable qu'il démarrera seul !

Deux constatations cependant :

. la première, une fuite importante au niveau du contact sabot- bâti lors de la mise sous pression de la chaudière. Plusieurs causes possibles : sabot à resserrer, état de la glace ou trous sur le bâti trop grands. Pour éviter ce dernier inconvénient possible, à refaire, je serai plus attentif et percerai des trous de 2 pour Adm. et Ech. à 2 de l'axe ...

En fait, j'ai oublié une dernière possibilité : un **remplissage trop important de la chaudière* ... et ce doit être la raison puisque, après le démarrage, il n'y a plus de fuite !

. la seconde, je suis vraiment tout près d'une fermeture complète de 90° ! On peut pallier cet "inconvénient" en diminuant la cote de 27 de 1 mm.

|

|

Le réducteur : conception et construction |

L'entraînement d'une voiture demande un démultiplication assez importante : il faut obtenir du couple !

Généralement on utilise un rapport de 1pour 10. Celui qui est présenté a un rapport de 1 pour 14 : on fait avec les pignons qu'on trouve dans nos îles !

Lors d'un prochain séjour en Métropole, il me faudra faire les brocantes pour essayer de renouveler mon stock de moteurs de barbecue ...La dernière fois j'en avais "enlevé" deux pour la somme fabuleuse de 20 centimes d'euros !

Outre la nécessité évoquée ci-dessus, ce réducteur servira aussi à obtenir la marche arrière et la marche avant. De plus, en position de débrayage, il permettra le démarrage du moteur à la manivelle.

Que demander de plus à un moteur aussi simple ? |

|

Utilisation de pignons de barbecue qui présentent la particularité d'avoir "deux étages" de transmission (désolé pour mon manque de vocabulaire mais on doit me comprendre !).

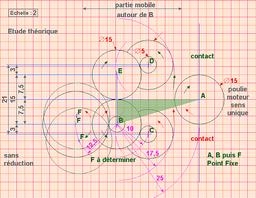

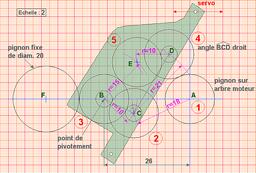

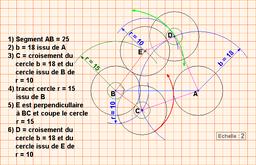

Le principe : un ensemble de pignons B C D E est mobile autour d'un axe fixe placé en B. En poussant cette partie à droite ou à gauche on entre en contact avec le pignon A qui tourne toujours dans le même sens. La disposition des pignons fait que le mouvement transmis en F s'inverse.

Pour déterminer la distance à prévoir entre les pignons A et C et D, pas de calculs savant : essais sur une planchette de bois ...

Problème : on verra trop les pignons au dessous de la voiture. Alors, implantation à reconsidérer ...

|

|

... comme sur ce croquis, soit un gain de 7.5 mm . ... comme sur ce croquis, soit un gain de 7.5 mm .

On déplace le point fixe B sur la même ligne que celui du pignon fixe A.

Il suffit de retracer le dessin précédent (étapes de 1 à 5) pour décaler l'ensemble mobile ...

On en profite pour voir comment et sur quoi on va fixer ces pignons.

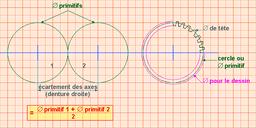

Pour les croquis, j'ai utilisé les diamètres primitifs de mes pignons, soit 15 et 5 mm.

Il est vrai que cette méthode laisse un peu à désirer mais la partie mobile va s'équilibrer grâce au réglage du servo ... et l'essentiel est que ça fonctionne !

En bas de page, des calculs pour arriver à un bon positionnement de la partie mobile. |

|

Rapport de la transmission:

Il dépend du nombre de dents en contact

On fait le rapport du nombre de dents à l'entrée (pignon menant) sur le nombre de dents à la sortie (pignon mené) ce qui nous donne un résultat R.

Si R est supérieur à 1, on a un multiplicateur,

si R est inférieur à 1 on a un réducteur !

|

|

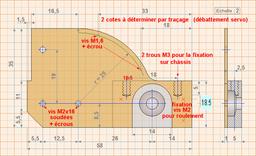

La plaque support , composée d' un parallélépipède d'alu qui sera vissé sur le châssis et portera un roulement pour le passage de l'axe moteur : dans mon cas un roulement de diamètre 9 x 4 x 2.5, j'ai percé à 4.2 pour éviter tout frottement;

et d'une plaque de laiton de 1 mm d'épaisseur où seront percés les trous qui recevront les points fixes B et F ainsi que celui qui fixera l'équerre de maintien du dernier pignon qui sera en contact avec celui des roues motrices. Les 3 vis M2 servent à solidariser la plaque de laiton du support en alu vissé sur le châssis.

Sur cette plaque, et sur un rayon de 25 ,deux vis M1.6 avec écrou limitent le débattement du servo (cotes approximatives à déterminer).

Une correction apportée pour la cote de 18.5 (au lieu des 16.5 portés précédemment) grâce à la perspicacité de Jacques N. que je remercie. |

|

Le "baladeur" est constitué de trois pièces :

. la première sera munie de 3 vis M 2 x 16 que l'on soudera à l'étain au dos

. la seconde vient se placer par dessus et maintiendra les pignons (il faudra probablement ajouter des bagues en téflon pour rattraper les différences de hauteur; on peut aussi en placer une de faible épaisseur entre deux pignons qui s'effleurent pour éviter que les dents se touchent).

Une troisième petite pièce en tôle de laiton permet de positionner solidement le pignon fixe qui sera en contact avec celui de l'essieu arrière. |

|  | | la plaque support |

|

|

| | pièces du "baladeur" et équerre |

|  | | montage des pignons |

|  | | montage final |

|  | | les bagues d'épaisseur |

|

|

les essais |

Petit essai pour ce bricolage qui va permettre d'obtenir une réduction de 1 pour 14.

Un petit détail amusant, le bruit n'est plus du tout celui d'un moteur à vapeur mais s'apparente à celui d'une moto !

Il est vrai qu'Alcyon était avant tout un constructeur de ces deux roues. |

| |

|

une méthode plus "scientifique" ! |

|

On reprend les mêmes dimensions d'écartement des pignons, à une différence près : la distance A - B est de 25 (10 + 7.5 + 7.5) soit un contact parfait des pignons.

Les pignons C et D devront venir engrener le pignon A quand on pivote en B (espace de 3 mm réservé pour assurer le débrayage).

Une différence avec le montage obtenu par "tâtonnements" : il faut que EB soit perpendiculaire à BC afin que le pignon E soit en retrait, sinon il risquerait de s'engrener en même temps que le pignon D sur le pignon A, et comme ils ne tournent pas dans le même sens ...

On procède par traçage : d'abord C, puis E et D ...et il est certain que la distance entre C et D peut poser problème. Comment la calculer ?

|

|

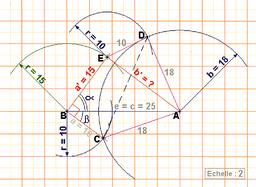

Pour calculer CD ,il faut connaître CE et AE Pour calculer CD ,il faut connaître CE et AE

calcul de CE

dans EBC rectangle, EC2 = EB2 + BC2 et EC = 18.0277 arrondis à 18.03

calcul de AE (b')

on peut le faire en utilisant la loi des Cosinus en connaissant α et β

. dans le triangle quelconque ABC ou b = AC = 18 ; a = BC = 10 et c = AB = 25, on a la relation :

b2 = c2 + a2 - 2 a c Cos β

Cos β = 0.802; β= 35° et α = 55°

le Cosinus de 55° est 0.573

. dans le triangle quelconque ABE ou a' = BE = 15 et e = AB = 25, on a la relation :

b'2 = a'2 + e2 - 2 a' e Cos α

et b = 20.5 = AE

calcul de CD

dans le quadrilatère ACDE convexe, on peut appliquer le théorème de Ptolémée : le produit des diagonales est égal à la somme des produits des côtés opposés : AE x CD = (DE x AC) + (CE x AD)

et CD = 24.6

Ouf ! après cette petite indigestion !

Calculs vérifiés et re-vérifiés mais, si vous trouvez une erreur, merci de ma la signaler.

Pour revoir quelques données mathématiques et notamment la trigonométrie des triangles quelconques, un petit mémento avec le lien ci-dessous :

des calculs et des traçages |

|

album terminé ...Des erreurs ? Des commentaires ? Des questions ? ... écrivez-moi |

| | | | |

|